- thiết bị bảo hộđể ngâm tẩm

- Phương pháp ngâm tẩm gỗ với chất bảo vệ

- Phương pháp khuếch tán hấp và tắm lạnh

- Ứng dụng của các hợp chất lên bề mặt

- Ngâm như một cách chế biến gỗ

Gỗ là vật liệu được sử dụng phổ biến nhất để xây dựng. Nhưng nó rất dễ bị ảnh hưởng xấu như độ ẩm, côn trùng và động vật gặm nhấm không bỏ qua nó. Để bảo vệ gỗ khỏi những tác động xấu như vậy, cần phải sử dụng phương pháp đặc biệt phương pháp điều trị, bao gồm việc sử dụng thuốc sát trùng. Công nghệ ứng dụng của chúng có thể rất khác nhau, tất cả phụ thuộc vào điều kiện xử lý, việc sử dụng thêm vật liệu xây dựng. Ngày nay có rất nhiều phương pháp như vậy, đơn giản nhất là ngâm mình trong bồn tắm lớn Và xử lý thủ công các bề mặt. Nhiều hơn áp dụng những cách khó chẳng hạn như ngâm tẩm áp suất.

Sự khuếch tán là một đặc tính ở quy mô phân tử và có liên quan đến cấu trúc vi xốp của thành tế bào bên trong, kích thước và hình dạng phân tử của hóa chất ngâm tẩm. Khả năng tiếp cận tối đa bên trong của vách tế bào gỗ đạt được khi gỗ ở trạng thái căng phồng, dễ dàng đạt được nhất nhờ độ bão hòa nước của vật liệu. Không có mao mạch cố định trong thành tế bào. Khi nước được khử hấp thụ trong quá trình làm khô, các sợi nhỏ trong thành tế bào sẽ kết hợp lại với nhau. Sau khi đông lại, các vi sợi lại di chuyển ra xa nhau, nhưng không nhất thiết phải ở các vị trí như trước và nước chiếm tất cả các khoảng trống giữa các vi sợi.

Gỗ là phổ biến nhất vật liệu xây dựng, sẽ thối rữa nếu không được chăm sóc.

Ngâm tẩm bảo vệ

Tất cả các phương tiện mà gỗ được bảo vệ một cách đáng tin cậy đều có các đặc tính tuyệt vời. Trong trường hợp này, cây đang được xử lý được phân thành các nhóm riêng biệt:

Kích thước vi hạt của vách tế bào thay đổi tùy thuộc vào phương pháp đo, nhưng phương pháp tránh hòa tan, là yếu tố quyết định khả năng tiếp cận của tế bào, trả về các giá trị đường kính theo thứ tự nhỏ hơn 2-4 nm. Điều này có nghĩa là bất kỳ phân tử nào có đường kính lớn hơn 2-4 nm sẽ không thể xuyên qua thành tế bào của vật liệu được hóa lỏng. Điều này không ngăn cản các phân tử khá lớn như polyethylene glycols khuếch tán vào thành tế bào nếu các phân tử này hòa tan trong nước, mạch thẳng và có tính linh hoạt tốt dọc theo xương sống.

Việc ngâm tẩm sử dụng công nghệ “chân không-áp suất-chân không” là một phương tiện đáng tin cậy để bảo vệ gỗ trong một thời gian dài.

- khó tẩm là tro, linh sam, sồi, Cây thông Siberi, nhân vân sam, dát gỗ vân sam, cây du;

- với sự ngâm tẩm vừa phải - đó là gỗ thông, alder, aspen, linden, maple, cây trăn, sồi, cây thông, tuyết tùng;

- dễ dàng ngâm tẩm - đây là bạch dương, cây thông bình thường(gỗ sưa).

Khi chọn chế phẩm để ngâm tẩm, cần phải tính đến nhóm vật liệu, vì đơn giản là dung dịch không thể thấm đến độ sâu cần thiết.

Tuy nhiên, các phân tử phân nhánh sẽ ít có khả năng tiếp cận thành trong của tế bào hơn. Người ta đã tuyên bố rằng các phân tử có thể tích phân tử lớn hơn 100 cm 3 mol -1 không thể xâm nhập vào thành tế bào. Tốt hơn là quy trình theo sáng chế không bao gồm các bình chịu áp lực. Tốt hơn là, quy trình được cung cấp mà không cần ngâm tẩm áp suất.

Theo một phương án của sáng chế, các hóa chất được ngâm tẩm vào thành tế bào gỗ thông qua quy trình làm lạnh bằng nhiệt. Quá trình nhiệt có thể được áp dụng cho gỗ khô và gỗ xanh, nhưng vì khí nở ra và co lại nhiều hơn chất lỏng, điều này có nghĩa là chân không được tạo ra cho gỗ chứa đầy không khí sẽ hiệu quả hơn. Vì vậy, củi khô được sử dụng nếu hóa chất chỉ để ngâm tẩm hầu hết gỗ.

Khi các hợp chất để bảo vệ được sử dụng:

- giải pháp cho ứng dụng bàn chải;

- giải pháp ngâm mình trong bồn tắm (trong thời gian ngắn và dài);

- dung dịch phun phủ lên bề mặt vật liệu;

- chế phẩm để làm việc trong điều kiện chân không, dưới áp suất cao;

- sự ngâm tẩm khuếch tán;

- giải pháp cho bồn tắm nóng lạnh.

Quay lại chỉ mục

Tuy nhiên, nếu hóa chất khuếch tán vào thành tế bào gỗ sau giai đoạn này, thì điều quan trọng là thành tế bào phải chứa nước hoặc chân không, và do đó nên sử dụng màu xanh lá cây hoặc đã được làm sạch. Tại sử dụng đúng phương pháp này cung cấp một sự thay thế khá hiệu quả của việc ngâm tẩm dưới áp lực. Phương pháp này không giới hạn loại hóa chất ngâm tẩm mà có thể sử dụng cả hóa chất nước và dầu.

Theo một phương án, trước tiên, mẫu gỗ được ngâm trong dung dịch nóng gồm dung dịch tẩm hoặc chỉ nước nóng. Số đông chất hóa học hấp thụ trong khi tắm nước lạnh. Ngoài ra, các mẫu gỗ khô có thể được đặt trong lò, ép nóng, hấp hoặc phun. nước nóng hoặc lấy thẳng từ máy sấy sau khi bóc. Tiếp theo bước này là ngâm trong dung dịch lạnh của hóa chất để ngâm tẩm, phun hóa chất tắm hoặc lăn.

Phương pháp ngâm tẩm gỗ với chất bảo vệ

Ngày nay, để đảm bảo việc bảo vệ gỗ, Các phương pháp khác nhau chất tẩm cho phép bạn đưa chất khử trùng và chất làm chậm cháy vào sâu trong khối. Có rất nhiều phương pháp như vậy, công nghệ của chúng khác nhau, một số trong số chúng có thể được thực hiện dễ dàng bằng tay của chính bạn, phần còn lại yêu cầu thiết bị đặc biệt. Phổ biến nhất là các phương pháp bảo vệ sau:

Theo một phương án của sáng chế, việc ngâm tẩm được thực hiện trong chân không. Theo một phương án, hộp chân không hoặc con lăn chân không được sử dụng trong quá trình ngâm tẩm. Hút chân không được sử dụng để kết hợp các hóa chất vào phần lớn của gỗ. Nếu hóa chất muốn khuếch tán vào thành tế bào, điều quan trọng là thành tế bào không được chứa đầy không khí. Do đó, có thể sử dụng gỗ xanh hoặc gỗ được chọn lại, hoặc có thể sử dụng chân không trước khi sử dụng Hệ thống chân khôngđể loại bỏ không khí khỏi thành tế bào, và sau đó hóa chất có thể được áp dụng có hoặc không có thêm chân không.

- chịu áp suất trong nồi hấp;

- ứng dụng cho bề mặt;

- lão hóa trong các bồn tắm đặc biệt;

- phương pháp chân không;

- phương pháp tẩm sấy kết hợp.

Quay lại chỉ mục

Đề án chế biến gỗ dưới áp lực.

Phương pháp bảo vệ là khác nhau, điều trị bằng chất khử trùng dưới áp lực được coi là hiệu quả. Để làm điều này, bạn chỉ cần lấy gỗ khô hoặc đã sấy khô, sau này sẽ được sử dụng trong Điều kiện khó khăn. Điều này áp dụng cho việc xây dựng nền móng, cột chống, cọc, trong một số trường hợp, vật liệu này có thể được sử dụng để xây dựng các công trình phức tạp hệ thống giàn mà sẽ phải chịu tải nặng.

Theo một phương án của sáng chế, máy ép tiếp xúc được sử dụng trong quy trình ngâm tẩm sử dụng chân không, áp suất và nhiệt độ. Máy ép xúc có thể được sử dụng trên gỗ xanh, tái chế hoặc gỗ khô. Tuy nhiên, hầu hết điểm cao nhất sẽ đạt được bằng cách áp dụng gỗ khô và sau đó sử dụng chân không sau đó áp dụng áp lực. Sau quá trình này, gỗ hoặc sản phẩm gỗ được ngâm tẩm phải còn ướt để hóa chất ngâm tẩm có thể khuếch tán vào thành tế bào gỗ.

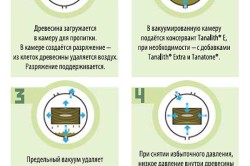

Việc ngâm tẩm gỗ được thực hiện theo cách này:

- Đầu tiên, một chân không áp suất được tạo ra trong một buồng đặc biệt, và các điều kiện để hiếm khí được tạo ra trong khối lượng của cây.

- Chất khử trùng được đưa vào gỗ dưới áp suất cao, nó thấm sâu vào vật liệu, điều mà các phương pháp khác hầu như không thể có được.

- Việc tẩm dầu cuối cùng được thực hiện, cũng được thực hiện trong điều kiện chân không. Sau đó, việc xử lý được thực hiện bằng các hợp chất khử trùng hòa tan trong nước trong quá trình làm khô vật liệu.

Phương pháp ngâm tẩm này được sử dụng khi cần bảo vệ tối đa.

Theo một phương án, gỗ hoặc sản phẩm gỗ có thể được ngâm và nhúng trong hóa chất. Phương pháp này thành công ở các mức độ khác nhau tùy thuộc vào loại gỗ, tình trạng ban đầu và nhiệt độ. Phương pháp này cho kết quả tốt nhất khi lần đầu tiên hút chân không lên gỗ hoặc sản phẩm gỗ.

Các phương pháp ngâm tẩm này hoạt động tốt riêng lẻ hoặc có thể kết hợp với nhau. Kỹ thuật được sử dụng phụ thuộc vào hiệu quả ngâm tẩm mong muốn và độ thâm nhập sâu và nếu yêu cầu khuếch tán vào thành tế bào. Điều này có thể xảy ra đối với chất chống cháy, một số thuốc nhuộm, chất diệt khuẩn, dầu, axit béo và nhũ tương chỉ ngâm hóa chất vào phần lớn gỗ.

Nó phức tạp, chỉ được thực hiện với sự hỗ trợ của thiết bị chuyên dụng.

Quay lại chỉ mục

Phương pháp khuếch tán hấp và tắm lạnh

Phương pháp ngâm tẩm gỗ này dựa trên thực tế là gỗ thô được xử lý chân không trong các bồn tắm đặc biệt. Không cần làm khô sơ bộ vật liệu, quá trình tự nó được thực hiện trong 3 giai đoạn:

Có thể cải thiện độ thâm nhập, ví dụ như tăng khả năng hấp thụ hóa chất hoặc tăng tốc độ xử lý đối với phần chính của gỗ bằng cách sử dụng các phương pháp như gia nhiệt, cắt, xử lý vi mô, xử lý plasma, nén, xử lý nước, xử lý hơi nước , vi sinh vật, xử lý enzyme, xử lý hóa chất, tăng độ bong tróc khi bóc veneer, v.v.

Theo một phương án, việc kiểm tra vỏ veneer liên tục được cuộn mở và diện tích bề mặt của veneer được tăng lên. Khi mở vỏ kiểm tra, ván lạng đã được tẩm bằng cách ngâm hoặc phun. Có thể hút chân không bằng con lăn chân không khi mở séc. Sau khi con lăn và giai đoạn ngâm tẩm, việc kiểm tra vỏ được đóng lại và hóa chất ngâm tẩm vẫn còn bên trong ván lạng.

- Tiến hành sấy chân không bằng hơi nước đối với tất cả các bộ phận bên ngoài của khối gỗ.

- Dưới áp suất, các chất khuếch tán bảo vệ được đưa vào, có đặc tính hòa tan trong nước.

- Sau khi xử lý, khối gỗ được giữ trong điều kiện đặc biệt trong kho khoảng 2-4 tuần để phân bố lại thành phần khuếch tán, tiếp theo là cố định tất cả các thành phần của hỗn hợp.

Phương pháp, khi gỗ được ngâm tẩm trong các bồn tắm đặc biệt, được gọi là PRHV. Nó được sử dụng để áp dụng chất khử trùng, chất chống cháy trên yếu tố bằng gỗ khi xây nhà. Chân không tạo ra sự giảm áp suất bên trong khối gỗ. Đầu tiên vật liệu được ngâm trong dung dịch nóng, sau đó ngâm trong dung dịch lạnh. Khi được làm nóng, tất cả không khí có trong lớp trên, ở phần sâu của khối lượng, được loại bỏ, chất lỏng có thể xâm nhập sâu vào gỗ dưới dạng hơi nước.

Theo một phương án, axit polycarboxylic có hai hoặc nhiều nhóm cacboxyl để liên kết chéo, ví dụ. xenlulozơ bằng phản ứng với các nhóm hiđroxyl của xenlulozơ. Chitosan, cellulose, lignin và hemicellulose tương đối khó tan trong nước. Tuy nhiên, các oligome của chúng có thể hòa tan trong nước và do đó bị tách ra ngoài trừ khi chúng được liên kết chéo, polyme hóa hoặc dính vào thành tế bào gỗ. Cơ chế phản ứng của axit polycarboxylic, ví dụ như xenlulozơ, là phản ứng este hóa với axit cacboxylic đa chức bằng cách tạo thành sản phẩm trung gian anhydrit mạch vòng.

Tẩm chất sát trùng càng thấm sâu càng tốt. Dưới tác động của áp suất khí quyển bên ngoài, tất cả các lỗ rỗng và khoang chứa hoàn toàn bằng các hợp chất bảo vệ. Công nghệ này khả thi trong các điều kiện chuyên biệt; bạn không thể thực hiện việc ngâm tẩm như vậy trên trang web bằng tay của chính mình.

Sáng chế liên quan đến công nghệ ngâm tẩm sâu chủ yếu là gỗ cây phongđể cải thiện các đặc tính lý hóa và tiêu dùng của nó. Một phương pháp ngâm tẩm sâu vào gỗ được mô tả, trong đó tiến hành hút chân không sơ bộ ở áp suất 0,05-0,08 MPa và dung dịch tẩm và gỗ được làm nóng trong một thiết bị chân không, nhúng gỗ vào dung dịch tẩm hoặc trong chân không riêng biệt. thiết bị, sau đó chuyển dung dịch tẩm vào thiết bị chân không bằng gỗ trong khi vẫn duy trì chân không, chịu đựng gỗ được ngâm trong dung dịch tẩm trong chân không, sau đó áp suất trong thiết bị chân không được tăng lên đến khí quyển hoặc được tạo ra. quá áp, dung dịch tẩm được lấy ra, sau khi giữ gỗ, gỗ được sấy khô, các thành phần của dung dịch tẩm sẽ cố định trong gỗ với thành phần cố định, tạo thành các chất bền nhiệt và không tan trong nước khi tương tác với dung dịch tẩm. . Đồng thời, việc xử lý bằng chế phẩm cố định được thực hiện bằng phương pháp “tắm nóng - lạnh”, gỗ được sấy khô đến độ ẩm còn lại 20-25%. Phương pháp đề xuất cho phép thu được gỗ với các đặc tính vật lý và hóa học được cải thiện. 2 n.c.p. ruồi.

Theo một phương án, liên kết chéo được thực hiện sau khi chế tạo sản phẩm gỗ, Ví dụ. đến cuối cùng Dây chuyền sản xuất. Tốt hơn là mỗi sản phẩm gỗ hoặc từng bộ phận của sản phẩm gỗ có thể được ngâm tẩm hoàn toàn hoặc một phần.

Phương pháp này có thể được thực hiện bằng cách sử dụng các thiết bị đã biết. Việc ngâm tẩm hóa chất, xếp các tấm ván mỏng, dán các tấm ván mỏng lại với nhau bằng keo, tạo ra một sản phẩm gỗ, và các bước điển hình khác có thể được thực hiện bằng bất kỳ phương pháp nào được biết đến trong lĩnh vực nghệ thuật. Ví dụ, các tấm ván gỗ có thể được kết dính với nhau bằng bất kỳ loại keo hoặc chất kết dính nào. phenol formaldehyde, urê formaldehyde, melamine, hoặc sự kết hợp của chúng, hoặc loại nhựa nói trên được thay thế hoặc thay thế một phần bằng biophenol, hoặc chất kết dính sinh học hoặc chất kết dính, hoặc sử dụng hóa chất ngâm tẩm làm chất kết dính.

Sáng chế liên quan đến việc phát triển các chế phẩm tăng cường bảo vệ và công nghệ để ngâm tẩm sâu vào gỗ, chủ yếu là gỗ cứng, để cải thiện các đặc tính vật lý, hóa học và tiêu dùng của nó.

Ưu điểm của gỗ như một công trình xây dựng và vật liệu cấu trúcđược nhiều người biết đến. Đồng thời, gỗ hút ẩm, dễ chịu tác động tàn phá của khí quyển, khả năng sinh học thấp và nguy cơ cháy nổ cao.

Loại chất kết dính này không cần khoảng trống để xuyên qua thành tế bào, không giống như nhựa phenolic. Theo một phương án, các ván mỏng đã sửa đổi được xử lý bằng huyết tương để cải thiện liên kết. Phương pháp theo sáng chế có thể được sử dụng trong Các tùy chọn khác nhau thực hiện.

Sáng chế này có ưu điểm là dễ dàng tẩm hóa chất vào gỗ. Nhờ có phát minh này, người ta có thể cung cấp nhiều loại sản phẩm gỗ khác nhau chẳng hạn. ván gỗ, veneer bảng gỗ và sửa đổi gỗ. Sáng chế này cung cấp một sản phẩm gỗ với độ ổn định kích thước và độ bền sinh học được cải thiện. Tẩm trực tuyến gỗ hoặc sản phẩm gỗ để kết hợp hóa chất vào tường ván gỗđể thay đổi các đặc tính của gỗ trong Các ứng dụng khác nhau rất đa dạng.

Trong số các phương pháp ngâm tẩm gỗ sâu đã biết, hiệu quả và quan trọng nhất là phương pháp khuếch tán bằng nồi hấp (I.G. Romanenkov, F.A. Levites. Fire Protection Công trình xây dựng. M., Stroyizdat, 1991, trang 129-131). Khi thực hiện một biến thể điển hình của ngâm tẩm khuếch tán trong nồi hấp, có thể đạt được độ sâu ngâm tẩm của dung dịch nước trên một dát gỗ khỏe mạnh lên đến 5 mm. Hơn thâm nhập sâu Chế phẩm tẩm vào gỗ bị ngăn cản bởi các chất khí hòa tan trong đó và trước hết là bởi khí cacbonic, độ hòa tan của chất này trong một thể tích nước ở 20 ° C là 0,88 thể tích. Các khí hòa tan khác cũng có thể có trong các dung dịch tẩm đậm đặc. Đưa từ thùng làm việc vào nồi hấp đã sơ tán bằng gỗ, dung dịch tẩm ngay lập tức "sôi" lên bởi các khí thoát ra nhanh chóng từ nó. Ở ranh giới pha, giữa chất lỏng tẩm và bề mặt của chân không chất liệu gỗ, một "đệm khí" được hình thành, ngăn cản hoặc làm giảm mạnh khả năng chất lỏng thâm nhập vào các lỗ rỗng của gỗ. Một phần của dung dịch, đi vào các ô và hốc của gỗ, tiếp tục giải phóng lượng khí còn sót lại trong đó, do trước đó gỗ đã được sơ tán. Các nút khí-không khí được hình thành trong các tế bào và hốc của gỗ càng ngăn cản quá trình ngâm tẩm. Các thao tác phải được lặp lại nhiều lần, điều này không chỉ làm tăng thời gian và năng lượng tiêu thụ cho quá trình ngâm tẩm gỗ mà còn dẫn đến giảm năng suất, và nếu các hợp chất không ổn định về nhiệt hoặc thủy phân được sử dụng trong chế phẩm ngâm tẩm, chế phẩm có thể thay đổi từ chu kỳ ngâm tẩm chân không này sang chu kỳ khác.

Ưu điểm của sáng chế là phương pháp hiệu quả về chi phí. Phương pháp này không yêu cầu tàu áp suất cao và có thể được tích hợp vào dây chuyền sản xuất ván ép. Phương pháp theo sáng chế phù hợp với các ứng dụng khác nhau.

Sáng chế được mô tả thêm bởi ví dụ chi tiết việc triển khai có tham chiếu đến các hình 1-11 kèm theo, trong đó. Trong bộ lễ phục. 1 cho thấy cơ chế phản ứng chung giữa các axit polycarboxylic và một oligomer trọng lượng phân tử thấp trong thành tế bào gỗ.

Trong bộ lễ phục. 2 cho thấy cơ chế liên kết chéo chitosan trong thành tế bào gỗ. Trong bộ lễ phục. 3 cho thấy cơ chế liên kết chéo của chitosan trong thành tế bào gỗ để tạo ra sự thay thế. Trong bộ lễ phục. 4 cho thấy cơ chế liên kết ngang của chitosan với axit xitric trong thành tế bào gỗ.

Bằng sáng chế RU 2011511 thực hiện nguyên tắc tạo ra một gradient áp suất giữa chất lỏng ngâm tẩm và gỗ. Quá trình ngâm tẩm được thực hiện trong một buồng ngâm tẩm được làm kín kín, chứa đầy vật liệu và chất lỏng ngâm tẩm và được kết nối với một thùng chứa trong đó tạo ra một chân không sâu. Tại thời điểm kết nối nhanh (xung) buồng chân không và bể tẩm sử dụng một thiết bị đặc biệt trong buồng ngâm tẩm có sự giảm áp suất đột ngột. Như sau từ dữ liệu của bảng được đưa ra trong bằng sáng chế nói trên, do việc thực hiện công nghệ được đề xuất, độ hấp thụ của dung dịch bảo vệ và / hoặc tạo màu (tính theo% trọng lượng gỗ) nằm trong khoảng từ 4,36% đến 63,8%. , trung bình 30-31%), hoàn toàn không đủ để cung cấp gỗ mức độ yêu cầu phòng cháy chữa cháy, ổn định sinh học, độ bền cơ học và các đặc điểm khác. Như đã biết (I.G. Romanenkov, F.A. Levites. Chống cháy các công trình xây dựng. Moscow, Stroyizdat, 1991, p. 251), cần đưa ít nhất 90-120 kg chất chống cháy trên 1 m 3 vật liệu vào đó, , ở nồng độ tối đa có thể của chất chống cháy được sử dụng phổ biến nhất là 20-22%, nên lên tới 500-600 kg dung dịch tẩm trên 1 m 3 gỗ, tức là khoảng 100-110%.

Trong bộ lễ phục. 5 cho thấy tỷ lệ phần trăm gia tăng trong gỗ được ngâm tẩm với các nồng độ khác nhau của oligosaccharide chitosan thu được bằng cách sử dụng hydrogen peroxide. Trong bộ lễ phục. 6 cho thấy phần trăm tăng trọng lượng và độ phồng theo chiều theo cả hướng xuyên tâm và tiếp tuyến của gỗ được xử lý trước và sau khi rửa một lần.

Trong bộ lễ phục. 7 cho thấy các phương pháp ngâm tẩm gỗ khác nhau. Trong bộ lễ phục. 8 cho thấy đồ thị của phương pháp theo sáng chế. Trong bộ lễ phục. 9 hiển thị kết quả các phương pháp điều trị khác nhau gỗ. Trong bộ lễ phục. 11 hiển thị kết quả thử nghiệm. Trong ví dụ này, các cơ chế liên kết chéo khác nhau được tiết lộ. Axit polycarboxylic có hai hoặc nhiều nhóm cacboxyl liên kết chéo với chitosan bằng phản ứng với nhóm hydroxyl của xenlulozơ. Bất kể chất liên kết chéo nào, chẳng hạn như axit polycarboxylic, hoặc oligomer trọng lượng phân tử thấp được sử dụng, có ba cơ chế có thể xảy ra và bất kỳ hoặc sự kết hợp nào của cả ba đều có thể xảy ra bất kỳ lúc nào.

Như được thể hiện trong các ví dụ về ứng dụng thực tế của phương pháp được đề xuất trong phiên bản bán công nghiệp, mức độ hấp thụ của dung dịch ngâm tẩm đạt 120-150% trọng lượng của gỗ đã qua xử lý, cao hơn nhiều so với tiêu chuẩn trung bình cung cấp tối đa PCCC.

Trong bằng sáng chế FR 2658445, được chọn làm nguyên mẫu, mô tả một phương pháp và công nghệ xử lý gỗ hoặc các vật liệu xốp khác nhằm ổn định các thông số hình học của chúng, giảm độ xốp và độ hút ẩm, nguyên tắc tạo ra sự chênh lệch áp suất giữa vật liệu được xử lý và ngâm tẩm chất lỏng cũng được thực hiện, được biết đến và sử dụng trong thực tế, chẳng hạn như chất khử trùng và bảo tồn gỗ. Bản chất hóa học của các chế phẩm ngâm tẩm và hoạt động của chúng trong điều kiện chân không được tạo ra trong thiết bị (monome của diallyl phthalate, styren, chất khơi mào phản ứng trùng hợp) không yêu cầu xử lý chân không cho mục đích khử khí của chúng, vì ban đầu chúng không chứa các chất khí hòa tan cản trở quá trình ngâm tẩm. Đồng thời, giai đoạn bắt buộc làm nóng gỗ và chất lỏng ngâm tẩm trước khi ngâm tẩm, điều cần thiết trong phương pháp được đề xuất, bị chống chỉ định trong công nghệ ngâm tẩm gỗ bằng monome của diallyl phthalate, styrene, chất bắt đầu trùng hợp của chúng và dung môi hữu cơ. được sử dụng, vì sự gia tăng nhiệt độ làm tăng tốc quá trình trùng hợp.

Ba cơ chế này được mô tả trong Hình 2-4 cho sự liên kết chéo của chitosan với axit xitric. Thông thường, các cơ chế tập trung vào quá trình este hóa chitosan với axit polycarboxylic; tuy nhiên, axit polycarboxylic có thể phản ứng với các nhóm amin proton trong chitosan, nhưng chúng chỉ tạo liên kết muối với các nhóm amin của chitosan. Mặc dù cả hai phản ứng đều có thể xảy ra, nhưng phản ứng este hóa là hiệu quả nhất.

Cơ chế 1 được hiển thị trong Hình. 2 là sự liên kết chéo của chitosan để tạo thành phân tử lớn hơn. Các liên kết chéo của chitosan bằng cách sử dụng chất liên kết ngang và chất xúc tác tạo điều kiện thuận lợi cho các phản ứng để chitosan polyme hóa một phần. Hình thức liên kết chéo này cuối cùng dẫn đến sự gia tăng thể tích thành tế bào, và nếu phản ứng đủ, nó có thể đủ để cải thiện độ ổn định của kích thước.

Mục tiêu kỹ thuật của sáng chế là cải thiện chất lượng và độ bền của dung dịch tẩm gỗ, tăng độ sâu và độ đồng đều của việc cố định các thành phần của dung dịch tẩm.

Kết quả kỹ thuật đạt được trong phương pháp ngâm tẩm sâu vào gỗ, bao gồm hút sơ và làm nóng dung dịch tẩm, xông sơ bộ và làm nóng gỗ, ngâm tẩm gỗ, xử lý bằng các chế phẩm cố định. Đồng thời, việc hút chân không và gia nhiệt sơ bộ dung dịch tẩm và gỗ được thực hiện trong một thiết bị chân không, nhúng gỗ vào dung dịch tẩm hoặc trong các thiết bị chân không riêng biệt, sau đó chuyển dung dịch tẩm sang thiết bị hút chân không bằng gỗ mà vẫn duy trì máy hút bụi. Sơ bộ được thực hiện ở áp suất 0,05-0,08 MPa. Gỗ, ngâm trong dung dịch tẩm, được giữ trong chân không, sau đó áp suất trong thiết bị chân không được tăng lên đến áp suất khí quyển hoặc áp suất dư được tạo ra. Sau khi hoàn thành quá trình ngâm tẩm, dung dịch ngâm tẩm được loại bỏ, gỗ được làm khô và gỗ được xử lý bằng các chế phẩm cố định bằng phương pháp “tắm nóng-lạnh”. Là chất cố định, các chế phẩm được sử dụng ở dạng đó, khi tương tác với các dung dịch ngâm tẩm, các chất ổn định nhiệt và không tan trong nước. Sấy gỗ được thực hiện đến độ ẩm còn lại 20 - 25% sau khi giữ gỗ.

Phương pháp được thực hiện như sau.

Giai đoạn trước chân không

Dung dịch tẩm được hút chân không trong thiết bị chân không riêng biệt cho đến khi thiết lập được áp suất không đổi, bất biến theo thời gian có bậc 0,05-0,08 MPa, dung dịch được làm nóng và trong khi vẫn duy trì chân không, được chuyển sang thiết bị chân không bằng gỗ, tương tự trước - hút chân không và làm nóng. Có thể tiến hành hút chân không sơ bộ dung dịch tẩm và gỗ trong một thiết bị chân không, trong khi gỗ được ngâm trong dung dịch tẩm đã đun nóng, sau đó chân không được tạo ra.

Kết quả là, dung dịch ngâm tẩm và gỗ được khử khí, giúp loại bỏ khả năng hình thành các "nút khí" trong gỗ trong quá trình ngâm tẩm chân không tiếp theo và đảm bảo quá trình ngâm tẩm hoàn toàn (xuyên suốt) trong một chu kỳ.

giai đoạn ngâm tẩm

Sau khi đổ gỗ đã được hút chân không với lượng dung dịch tẩm đã khử khí đã tính toán, việc cung cấp gỗ bị dừng lại, thiết bị ngâm tẩm được ngắt khỏi thiết bị hút chân không bằng gỗ. Duy trì chân không trong 3-4 giờ. Sau đó, chân không được giảm đến áp suất khí quyển hoặc một áp suất dư (lên đến 2 atm) được tạo ra bên trên chất lỏng ngâm tẩm và gỗ được ngâm tẩm cho đến khi mức của dung dịch ngừng hạ xuống, tức là cho đến khi kết thúc sự hấp thụ của nó bởi gỗ. Cho đến khi kết thúc quá trình ngâm tẩm, gỗ luôn phải nằm dưới một lớp chất lỏng ngâm tẩm. Khi kết thúc quá trình ngâm tẩm, dung dịch tẩm được loại bỏ.

Giai đoạn lão hóa và làm khô

Trong quá trình ngâm tẩm, dung dịch tẩm không có thời gian thẩm thấu và phân bố đều trong tất cả các cấu trúc giải phẫu của vật liệu được xử lý. Vì vậy, gỗ được ngâm tẩm được giữ trong một ngày ở nhiệt độ phòng tiếp theo là sấy buồng.

Như đã biết, gỗ thô bạch dương (ván, gỗ) thực tế không thể chịu được sấy khô "cưỡng bức", có thể bị nứt, cong vênh, biến dạng ngang dọc. Ngay cả khi quan sát chế độ sấy nhẹ nhất trong các buồng sấy, tỷ lệ loại bỏ là 50-60%.

Gỗ bạch dương, alder, poplar và các loại gỗ cứng khác được xử lý theo các phương pháp được đề xuất dễ dàng và không có bất kỳ khuyết tật nào khi được sấy khô trong bất kỳ loại máy sấy nào, ngay cả trong điều kiện nhiệt độ khắc nghiệt nhất. Trong phần lớn giai đoạn đầu làm khô, do sự bay hơi của một phần nước từ gỗ được xử lý trong các ô, hốc, bó dẫn điện và các yếu tố cấu trúc và giải phẫu khác, nồng độ của dung dịch tẩm đạt đến giới hạn bão hòa và quá trình kết tinh vi mô của các chất được đưa vào gỗ bắt đầu. Quá trình gia cố xảy ra, một loại "xi măng" của thành tế bào, sợi xenlulo của gỗ với các vi tinh thể của các thành phần của chế phẩm ngâm tẩm. Vật liệu bị khô cứng, mất khả năng nứt, cong vênh, biến dạng dọc và ngang. Trên thực tế, đã ở giai đoạn trung gian của quá trình sấy khô, gỗ trở thành một vật liệu mới về chất lượng. Sấy khô thêm (theo yêu cầu chế độ công nghệĐộ ẩm 25-30%) có thể lái xe trong điều kiện khắc nghiệt, giảm thời gian và tiết kiệm tài nguyên năng lượng xuống 3-4 lần.

Sau khi sấy đối lưu đến độ ẩm 25-30%, gỗ được thực hiện thao tác công nghệ cuối cùng - cố định các thành phần đưa vào.

giai đoạn cố định

Gỗ được đưa vào bồn ngâm tẩm, đổ dung dịch cố định nóng và ngâm tẩm theo phương pháp tắm nóng-lạnh. Lượng dung dịch hấp thụ quyết định sự hoàn thành của quá trình cố định.

Bản chất của quá trình cố định được giảm xuống việc ngâm gỗ nóng (t˜70 ° C) được chiết xuất từ buồng sấy đối lưu, ngay lập tức được chuyển sang bể lạnh với dung dịch cố định.

Thành phần điển hình của giải pháp sửa chữa "F-1".

Do gỗ nóng được làm nguội mạnh khi ngâm trong bể lạnh với dung dịch F-1, hiện tượng hiếm xảy ra trong các hốc của gỗ, tức là. một chân không được tạo ra. Độ sâu của nó không đáng kể như khi ngâm tẩm chân không, tuy nhiên, nó đủ để hấp thụ 60-80 kg dung dịch cố định trên 1 m 3 gỗ. Khi tham gia vào tương tác hóa học với các chất đã được đưa vào trước đó (ammophos, urê photphat), các thành phần của dung dịch cố định chuyển thành các muối thực tế không hòa tan, kháng hóa học và nóng chảy cao: nhôm photphat, magie amoni photphat, magie oxalat. Tất cả những chất này cũng là chất chống cháy, chất khử trùng và vật liệu "xi măng" hiệu quả. Được hình thành trong gỗ, những hợp chất không hòa tan này tạo ra một rào cản không thể vượt qua cả trên đường của các thành phần ban đầu được đưa ra bên ngoài và theo đường của độ ẩm khí quyển, lượng mưa và các thành phần phá hủy khác của bầu khí quyển bên trong cây, tức là đóng một vai trò màn hình bảo vệ, đồng thời xi măng, tăng cường độ cứng của gỗ, bảo vệ gỗ khỏi lửa và tác hại sinh học. Gỗ được sấy khô lần cuối.

Khi lựa chọn hóa chất để ngâm tẩm và dung dịch cố định phù hợp với việc ngâm tẩm chân không cho gỗ phải đáp ứng các điều kiện và yêu cầu sau: tính tương thích hóa học của các thành phần và tính ổn định của dung dịch trong điều kiện bảo quản và vận hành; sạch sinh thái và sự an toàn của cả các thành phần cấu thành và công thức trong làm sẵn; tính chất chức năng cao của các chế phẩm; tính sẵn có và chi phí linh kiện tương đối thấp; độ hòa tan cao của các thành phần chính của công thức và tính ổn định thủy phân của chúng; độ ổn định nhiệt đủ cao của dung dịch, không có sản phẩm bay hơi và khí khi làm việc với dung dịch và trong quá trình vận hành gỗ đã qua xử lý; bảo quản màu sắc, vân, đặc tính thẩm mỹ của gỗ đã qua chế biến; không hút ẩm; không có mùi lạ; tương thích với thành phần kết dính Và vật liệu sơn.

Ví dụ, có tính đến các yêu cầu trên, có thể đề xuất thành phần chế phẩm ngâm tẩm và cố định sau:

Thành phần ngâm tẩm: 1 - ammophos, 2 - urê photphat, 3 - chất khử trùng, 4 - chất khử bọt (chất hoạt động bề mặt), 5 - nước;

Thành phần cố định: 1 - bischofite, 2 - nhôm sunfat, 3 - axit oxalic, 4 - nước. Tùy thuộc vào mục đích của gỗ biến đổi (với mục đích được chỉ định các đặc tính liên quan của gỗ: khả năng bắt lửa, độ cứng, khả năng chế biến gỗ, khả năng tương thích với chất kết dính và sơn và vecni, tính hút ẩm, khả năng chống tia cực tím, chống ẩm, phân hủy sinh học, v.v.) có thể lựa chọn các công thức khác của cả chế phẩm ngâm tẩm và cố định (xem Ví dụ) . thay đổi Thành phần hóa học Các dung dịch ngâm tẩm và cố định, nồng độ, chế độ và thời gian xử lý của chúng, và các thông số quy trình khác, có thể thu được gỗ với các đặc tính đã định trước.

Kết quả của việc xử lý bằng các giải pháp cố định, khả năng rửa trôi các thành phần chức năng của dung dịch ngâm tẩm từ gỗ bị loại trừ, tăng cường và cứng thành tế bào và các yếu tố khác của cấu trúc giải phẫu của gỗ đạt được, các thông số độ bền của gỗ tăng mạnh, tính hút ẩm giảm, khả năng phân hủy sinh học tăng lên, v.v. Hơn một phần tư tổng khối lượng của gỗ tạo thành rơi vào thành phần khoáng chất. Về bản chất, theo cách này, "gỗ khoáng" được tạo ra trên cơ sở gỗ - một loại vật liệu xây dựng và cấu trúc mới.

Việc ngâm tẩm hoàn chỉnh và đồng đều nhất trong công nghệ được đề xuất đạt được khi chế biến các loại gỗ cứng (bạch dương, bồ đề, sồi, cây dương, cây dương, cây alder). Các vùng nhựa chiếm một phần đáng kể trong khối lượng gỗ cây lá kim, cản trở sự thẩm thấu của dung dịch tẩm vào gỗ.

Ví dụ 1. Một lượng gỗ ước tính có độ ẩm tương đối từ 18-25% được cho vào nồi hấp, thiết bị được làm kín và hút chân không đến áp suất dư 0,08-0,05 MPa. Đồng thời, dung dịch tẩm được hút chân không và đun nóng cho đến khi được khử khí hoàn toàn trong một thiết bị thông với nồi hấp tẩm với gỗ được hút chân không. Quá trình được coi là hoàn thành khi độ chân không đạt được không thay đổi trong 20 - 30 phút.

Sau đó, dung dịch tẩm nóng được chuyển, duy trì chân không trong hệ thống, vào nồi hấp bằng gỗ với lượng sao cho vật liệu tẩm luôn nằm dưới một lớp chất lỏng tẩm. Duy trì nhiệt độ của dung dịch trong vòng 60-70 ° C và chân không trong 3-5 giờ, gỗ được làm nóng, sau đó chân không trong nồi hấp tẩm được giải phóng, áp suất được tăng lên 1,6-2,0 atm và quá trình ngâm tẩm là tiến hành cho đến khi gỗ hết ngấm dung dịch tẩm, thời gian từ 3 đến 6 giờ.

Kết thúc giai đoạn tẩm này, áp suất trong nồi hấp được đưa đến áp suất khí quyển, dung dịch tẩm dư được bơm vào thùng dự trữ, gỗ được lấy ra và giữ lại để cân bằng nồng độ của dung dịch tẩm trong toàn bộ khối lượng. gỗ ở nhiệt độ phòng trong một ngày. Sau đó, buồng sấy gỗ đã được tẩm sấy được thực hiện.

Kết quả của quá trình sấy khô trong buồng gỗ được ngâm tẩm đến độ ẩm 23%, sau đó xử lý bằng dung dịch cố định bằng phương pháp bồn tắm "nóng-lạnh" và sấy khô lần cuối đến độ ẩm 8%, chúng tôi thu được gỗ bạch dương "khoáng hóa" với mật độ 0,78 g / cm 3 (780 kg / m 3).

| Trong ví dụ này, các tham số sau được cố định: | |

| 1. Độ ẩm tương đối của gỗ | 24,0%; |

| 2 Nhiệt độ dung dịch tẩm trước khi rót: | |

| ban đầu | 16 ° С |

| tối hậu | 70 ° С |

| 3. Thời gian chân không (khử khí) | 2 giờ 20 phút |

| 4. Chân không ban đầu (dung dịch quá lạnh) | 0,06 MPa |

| 5. Hút chân không qua dung dịch đun nóng | 0,012 MPa |

| 6. Hút bụi trên gỗ được hút chân không | 0,073 MPa |

| 7. Thời gian hút bụi gỗ | 1 giờ 30 phút |

| 8. Thời gian nóng lên của gỗ dưới dung dịch tẩm nóng | 5 giờ |

| Hình 9. Thời gian ngâm tẩm gỗ sau khi nhả chân không và tăng áp suất lên đến 2 atm | |

| 10 giờ |

Duy trì vẻ bề ngoài, kết cấu, mô hình rõ ràng hơn của vòng hàng năm, gỗ bạch dương biến tính thực tế không bắt lửa, có độ cứng cao, nhưng phù hợp với bất kỳ loại chế biến gỗ nào, được mài và đánh bóng tốt, tương thích với chất kết dính và sơn và vecni, không hút ẩm, chống bức xạ tia cực tím, độ ẩm khí quyển, phân hủy sinh học.

Ví dụ 2. 1 m 3 (645 kg) chùm bạch dương có kích thước 60 x 80 x 3400 mm và độ ẩm gỗ ban đầu là 27% được đưa vào thiết bị chân không. Chồng gỗ được cố định bằng kẹp, thiết bị được niêm phong và đổ đầy ˜2 m 3 dung dịch tẩm được pha chế theo công thức số 1- "P".

Dung dịch tẩm được chuẩn bị bằng cách hòa tan tuần tự các thành phần trên của các chất vào nước và thêm lượng nước còn thiếu vào đó để đạt được nồng độ của dung dịch tẩm trong khoảng 23-26% (trọng lượng), khối lượng riêng của dung dịch là ˜1,14-1,17 g / cm 3.

Sau khi đổ dung dịch tẩm vào nồi hấp bằng củi, một thiết bị gia nhiệt được bật lên và nhiệt độ của dung dịch được đưa lên 75-80 ° C. Gỗ được nung trong dung dịch tẩm nóng trong 3-5 giờ, kết quả là các yếu tố cấu trúc và giải phẫu của gỗ mềm đi, máy bơm chân không được bật và quá trình khử khí đồng bộ của gỗ và dung dịch tẩm bắt đầu. Bằng cách tăng dần độ chân không, cường độ sôi của dung dịch tẩm được điều chỉnh và bằng cách làm lạnh áp suất trong buồng tẩm được đưa đến mức 0,05-0,08 MPa. Quá trình hút bụi kéo dài 3-4 giờ. Việc hoàn thành quá trình khử khí được đánh giá bằng việc ngừng giảm chân không trong hệ thống sau khi các van chân không được đóng và bơm chân không. Kể từ thời điểm này, quá trình ngâm tẩm gỗ bắt đầu, trong đó chân không được giải phóng, áp suất trong thiết bị được nâng lên 1,2-1,3 MPa và gỗ được ngâm tẩm cho đến khi mức dung dịch ngâm tẩm ngừng giảm (điều khiển - bằng đồng hồ đo nước ). Quá trình hoàn thành trong 4-5 giờ. Sau khi quá trình ngâm tẩm gỗ hoàn thành, cho đến khi mức dung dịch tẩm ngừng giảm, lượng dư được bơm vào thùng dự trữ, phần dung dịch tẩm còn lại thoát ra khỏi gỗ đã qua xử lý được để ráo nước, dỡ thiết bị, gỗ. được chuyển đến một đối lưu buồng sấy khô. Kết quả của các thao tác trên, lượng dung dịch được gỗ hấp thụ được tìm thấy bằng sự chênh lệch giữa thể tích ban đầu và thể tích cuối cùng của dung dịch tẩm.

Khi thực hiện tất cả các thao tác trên với cùng một loại gỗ, dung dịch ngâm tẩm, điều kiện nhiệt độ và tất cả các điều kiện khác, ngoại trừ giai đoạn làm nóng trước gỗ với dung dịch ngâm tẩm nóng, có thể đưa vào gỗ 43-47 kg / m 3 thành phần “khô” của chất chống cháy-chất khử trùng (tiêu chuẩn 90-120 kg / m 3), hoàn toàn không đủ để làm gỗ không cháy, cháy và bảo vệ sinh học, đặc tính sức mạnh.

Ví dụ 3 Người ta điều chế dung dịch tẩm thành phần sau:

Các thao tác tiếp theo tương tự như được mô tả trong ví dụ số 2, chỉ có sự khác biệt duy nhất là quá trình hút chân không và làm nóng dung dịch tẩm và hút chân không gỗ được thực hiện trong các thiết bị khác nhau. Trong thiết bị thứ nhất, dung dịch tẩm được làm nóng và khử khí chân không bằng cách tăng chân không đến áp suất dư trong nồi hấp trong khoảng 0,05-0,08 MPa.

220 kg (˜0,3 m 3) ván bạch dương với độ ẩm tương đối là 31% và kích thước tiêu chuẩn của loại 40 × 280 × 3300 mm được tải vào nồi hấp thứ hai, cố định ở một vị trí nhất định và được hút chân không đến áp suất dư 0,048 MPa, sau đó, không làm giảm áp suất cả hai nồi hấp, bơm dung dịch ngâm tẩm đã khử khí nóng từ nồi hấp thứ nhất sang nồi hấp thứ hai, bằng gỗ. Nhiệt độ của dung dịch tẩm được duy trì ở 60-65 ° C trong 3 giờ, và sau khi gia nhiệt gỗ, duy trì độ chân không quy định, nó được duy trì trong 1 giờ nữa. Sau đó, chân không được giải phóng, áp suất dư được tạo ra trong nồi hấp (˜1,3 MPa), và gỗ được ngâm tẩm đến mức độ hấp thụ của dung dịch tẩm xác định trước, thực hiện tất cả hoạt động công nghệđược mô tả trong ví dụ số 2.

| Các thông số sau đã được sửa: | |

| 1. Khối lượng và khối lượng ban đầu của gỗ | 0,3 m 3 (220 kg) |

| 2. Độ ẩm ban đầu của gỗ | 31% |

| 3. Thông số hình học vật chất | 40 × 280 × 3300 mm |

| 4. Thể tích ban đầu của dung dịch đưa vào nồi hấp | 600 l |

| 5. Khối lượng và tỷ trọng của dung dịch | m = 688 kg, p = 1,147 |

| 6. Nhiệt độ của dung dịch đã khử khí | 68 ° C |

| 7. Thời gian khử khí (chân không) | 1 giờ 20 phút |

| 8. Hút bụi trong thiết bị bằng gỗ sau | 0,12 MPa |

| đổ dung dịch ngâm tẩm | |

| 9. Hút chân không trước khi ngâm tẩm | 0,073 MPa |

| 10. Thời gian sưởi ấm gỗ Σ | 4 tiếng |

| 11. Thời gian quá trình ngâm tẩm gỗ | 5,5 giờ |

| 12. Áp suất quá mức tại thời điểm ngâm tẩm | 0,3 MPa |

| 13. Lượng dung dịch thấm vào gỗ | 167,4 kg |

| 14. Lượng chất đưa vào gỗ | 40,5 kg (135 kg / m) |

| 15. Tỷ trọng của gỗ khô sau khi ngâm tẩm | 0,74 (740 kg / m). |

Tất cả các thao tác tiếp theo để làm khô gỗ đã ngâm tẩm, xử lý bằng dung dịch cố định, làm khô lần cuối tương tự như các thao tác đã mô tả trước đó trong ví dụ số 2.

Gỗ nhận với mật độ 762 kg / m 3 và các đặc tính về các thông số như khả năng chống cháy, bắt lửa, diệt khuẩn, độ cứng (theo Shore), chịu thời tiết, hút ẩm tương tự như gỗ được xử lý theo ví dụ 2. Gỗ vẫn giữ nguyên bề ngoài và bóng tự nhiên của gỗ mới xẻ, do sự hiện diện của một số lượng lớn canxi photphat vi tinh thể.

1. Phương pháp ngâm tẩm sâu vào gỗ, có đặc điểm là thực hiện hút chân không sơ bộ ở áp suất 0,05-0,08 MPa và đun nóng dung dịch tẩm và gỗ trong một thiết bị chân không, nhúng gỗ vào dung dịch tẩm, hoặc trong các thiết bị chân không riêng biệt, sau đó chuyển dung dịch tẩm vào thiết bị chân không bằng gỗ trong khi vẫn duy trì chân không, gỗ ngâm trong dung dịch tẩm được giữ trong chân không, sau đó áp suất trong thiết bị chân không được tăng lên đến áp suất khí quyển hoặc áp suất dư , dung dịch tẩm được loại bỏ, sau khi gỗ được giữ, gỗ được làm khô, các thành phần của chất tẩm là dung dịch cố định trong gỗ với thành phần cố định, khi tương tác với dung dịch tẩm sẽ tạo thành chất ổn định nhiệt và nước- chất không tan.