Vi præsenterer for din opmærksomhed projektet "Produktion af laminat og træbearbejdning".

Forretningsplanen er udviklet på grundlag af de faktiske data fra den driftsansvarlige virksomhed.

Højt kvalificerede medarbejdere med erfaring fra branchen deltog i tilblivelsen af projektet.

Forretningsplanen overholder internationale og russiske standarder (UNIDO, TACIS, EBRD, Ministeriet for Økonomisk Udvikling og Handel i Den Russiske Føderation, Finansministeriet, Byggeministeriet, Landbrugsministeriet) og vil på passende vis præsentere dit projekt i russiske og internationale banker , samt offentlige myndigheder på alle niveauer.

Om nødvendigt vil vores virksomheds specialister foretage justeringer af de økonomiske beregninger og den beskrivende del af projektet på kort tid for at sikre, at forretningsplanen fuldt ud overholder dine parametre.

Projektet leveres i formatet af arbejdsfiler, hvor du kan foretage ændringer selv eller af kvalificerede medarbejdere: en økonomisk model (baseret på Excel) og en Word-fil (Powerpoint).

Hovedparametre for projektet:

Kvantitative indikatorer: Mængde af produktion - 900 tusind kvm. i år

Investeringsstørrelse:- i dollars 3 500 000

- i euro 2 911 407

- i rubler 99 970 967

Projektets tilbagebetalingstid, år: 1,3

Grundlæggende dokumentindstillinger

- Antal sider - 43

- Antal diagrammer - 17

- Antal borde - 19

1 PROJEKTRESUMÉ

1.1 Projektets mål og formål

Projektinitiativ: XXXXXX. Initiativtageren planlægger at registrere en virksomhed, som efterfølgende vil opkøbe en 100% andel af den allerede opererende virksomhed LLC "ХХХХХ", der beskæftiger sig med tømmerforarbejdning i byen ХХХХХ.

Virksomheden planlægger at producere følgende typer produkter:

- lamineret parket;

- møbler bord;

- bjælke;

- fodlister, plader, kasser og andre produkter.

Derudover planlægges der inden for projektets rammer at modtage indtægter fra salg af træforarbejdningsaffald (afpuds, savsmuld, spåner).

For at nå de opstillede mål er det nødvendigt at løse følgende opgaver:

- tiltrækning af investeringer;

- erhvervelse af en driftsvirksomhed;

- anskaffelse af en ny produktionslinje og andre maskiner og udstyr (virksomhedsudvikling);

- lancering af den teknologiske linje, debugging af forretningsprocesser.

1.2 Projektindikatorer

Projektets økonomiske effektivitet blev bekræftet ved at beregne de traditionelle finansielle indikatorer, der blev brugt i projektanalysen.

Projektets beregningshorisont er 60 måneder (5 år).

Tabel 1. Finansielle indikatorer for projektet

| № | style="text-align:left;">Navn på indikator | Indikatorværdi |

|---|---|---|

| 1 | Projektberegningshorisont, år | 5 |

| 2 | Projektberegningshorisont, måneder | 60 |

| 3 | Mængden af kapital investeret i projektet (LDC), USD | 3 500 000 |

| 4 | Omsætning for projektperioden (SP), USD | 33 235 316 |

| 5 | Nettoresultat for projektperioden, USD | 12 568 074 |

| 6 | Gennemsnitlig rentabilitet for projektperioden | 37,8% |

| 7 | Rabatsats (DR), % | 8,5% |

| 8 | Netto nutidsværdi (NPV), USD | 9 327 463 |

| 9 | Gennemsnitlig investeringsafkast (ARR) | 71,8% |

| 10 | Afkast af investeret kapital | 359,1% |

| 11 | Rentabilitetsindeks (PI) | 3,66 |

| 12 | Intern rente (IRR) | 326,0% |

| 13 | Ændret udv. afkastningsgrad (MIRR) | 263,2% |

| 14 | Tilbagebetalingsperiode (PBP), måneder | 15 |

| 15 | Tilbagebetalingstid (PBP), år | 1,3 |

| 16 | Nedsat tilbagebetalingstid (DPBP), måneder | 16 |

| 17 | Nedsat tilbagebetalingstid (DPBP), år | 1,3 |

1 PROJEKTRESUMÉ

1.1 Projektets mål og formål

1.2 Projektindikatorer

2 PROJEKTBESKRIVELSE

2.1 Generel beskrivelse af projektet

2.2 Beskrivelse af den overtagne virksomhed

Generel beskrivelse af anlægget

Produktsortiment

Anvendte teknologier

Anlægsudstyr

2.3 Beskrivelse af laminatproduktionslinjen

generel beskrivelse

Produkter

Krav til linjeplacering

Udstyrsliste

3 OVERSIGT OVER LAMINATPARKET MARKEDET I RUSLAND

3.1 Hovedmål og formål med undersøgelsen

Generelle bestemmelser

Mål og formål med undersøgelsen

3.2 Parkettyper

3.3 Efterspørgselsestimater

3.4 Import af lamineret parket til Rusland

3.5 Produktion af lamineret parket i Rusland

generel gennemgang

XXXX

XXXX

XXXX

3.6 Russiske firmaer, der sælger parket

3.7 Hovedproducenter af lamineret parket i udlandet

4 INVESTERINGSPLAN

5 ORGANISATORISK PLAN

5.1 Projektledelse

5.2 Stadier af projektgennemførelse

5.3 Dag-til-dag projektledelse

6 PRODUKTIONSPLAN

6.1 Enterprise-produkter

6.2 Anlæggets designkapacitet

6.3 Struktur af færdige produkter og forarbejdningsmængder

7 KOMMERCIEL PLAN

7.1 Indtægtstyper modtaget fra projektet

7.2 Prispolitik

7.3 Indkomstens struktur og omfang

8 FINANSIEL PLAN

8.1 Betingelser for at tiltrække investeringsressourcer

8.2 Projektindtægter

8.3 Projektomkostninger

faste omkostninger

Variable omkostninger

Afskrivninger

skatter

8.4 Finansielle indikatorer for projektet

9 PROJEKTRISIKOANALYSE

9.1 Faktorer, der påvirker virksomhedens resultater

9.2 Kvantitativ risikoanalyse

Følsomhedsanalyse

fund

10 BESKRIVELSE AF BEREGNINGEN

11 LISTE OVER FIGURER OG TABELLER

11.1 Liste over tabeller

11.2 Liste over figurer

BILAG 1. SALGSPLAN

BILAG 2. PROJEKTETS ØKONOMISKE RESULTATER

Pengestrømsplan (Cash Flow, BDDS)

Overskuds- og tabsplan (Opgørelse over indtjening, overskud og tab, BDR)

Forventet saldo (saldo, opgørelse over finansiel stilling)

Beregning af tilbagebetaling og indikatorer for investeringsanalyse

1 LISTE OVER FIGURER OG TABELLER

1.1 Liste over tabeller

Tabel 1. Finansielle og investeringsindikatorer for projektet

Tabel 2. Investeringsbudget

Tabel 3. Kalender og økonomiplan

Tabel 4. Bemanding med løn

Tabel 5. Anlæggets produktionskapacitet

Tabel 6. Produktionsplan

Tabel 7. Salgspriser på anlæggets produkter

Tabel 8. Indtægtsstruktur fordelt på aktivitetsområder for projektperioden

Tabel 9. Salgsplan

Tabel 10. Lånetiltrækning og tilbagebetalingsplan

Tabel 11. Indtægtsstruktur fordelt på aktivitetsområder for projektperioden

Tabel 12. Faste omkostninger

Tabel 13. Variable omkostninger

Tabel 14. Skatter

Tabel 15. Analyse af omkostningsstrukturen (i forhold til omsætning)

Tabel 16. Indikatorer for investeringsanalyse for projektet

Tabel 17. Effekten af at ændre individuelle parametre på projektresultatindikatorer

Tabel 18. Projektfølsomhedsanalyse

1.2 Liste over figurer

Figur 1. Prognose for dynamikken i den samlede efterspørgsel efter lamineret parket i Den Russiske Føderation

Figur 2. Producerende land for lamineret parket importeret i 8 måneder af XXXX, ifølge toldstatistik

Figur 3. Struktur af investeringsomkostninger

Figur 4. Tidsplan for finansiering af investeringsomkostninger

Figur 5. Finansiering af investeringsomkostninger på periodiseringsbasis

Figur 6. Virksomhedens organisationsstruktur

Figur 7. At nå designkapacitet (laminatproduktion)

Figur 8. Vækst i laminatproduktion

Figur 9. Vækst i output

Figur 10. Dynamik af salgsprovenuet og direkte omkostninger

Figur 11. Omsætningsstruktur

Figur 12. Struktur af faste omkostninger (til det samlede beløb af faste omkostninger)

Figur 13. Forholdet mellem faste og variable omkostninger

Figur 14. Skattebetalingernes struktur (over projektperioden)

Figur 15. Omkostningsstruktur (i forhold til salgsomsætning)

Figur 16. Pengestrømme for projektet

Figur 17. Tilbagebetaling af projektet

Investeringer: fra 10,2 millioner rubler

Hævn: fra 12 måneder

Blandt gulvmaterialer er laminat meget almindeligt i dag, på trods af at der produceres selvnivellerende gulve og kork. Det er laminatet, der ligger i 60 % af kontorer, lejligheder og andre lokaler. Hvorfor har det ikke mistet sin betydning i 20 år? Svaret er enkelt: egenskaber, lang levetid, praktisk, udseende hæver det på baggrund af andre materialer. I dag vil vi analysere organisationen af produktionen af laminat.

forretningskoncept

Før du påtager dig denne forretningsidé, skal du forstå, at du vil "passe" ind i organisationen af hele anlægget. Der vil være store investeringer, store arealer, stort udstyr. Kun ved hjælp af imponerende komponenter kan du opnå gode resultater i denne niche.

Hele forretningsplanen kommer i enkle vendinger til at lyde sådan: ”Vi leder efter råvarer (træ), vi producerer laminat på vores udstyr i flere trin, vi sælger det færdige produkt enten til detailkæder, eller vi arbejder direkte med indkøbere. ” Det hele lyder meget enkelt, men i de allerførste faser af lanceringen vil du begynde at forstå, at det langt fra er tilfældet. Da du skal etablere en hel produktionsfabrik, vil denne ordning involvere en hel stab af medarbejdere. De spiller den vigtigste rolle i al forretning.

Hvad kræves for implementering?

Enhver storstilet virksomhed kræver viden og færdigheder. For at indgå i produktionen af laminat skal du først og fremmest kende fremstillingsteknologien i den mindste detalje. Dette er grundlaget for valg af udstyr, valg af råvarer og dets leverandør. De vigtigste stadier af produktionen:

- produktion af træfiberplader;

- imprægnering af de øvre lag med specielle stoffer;

- forbindelse af 4 lag under påvirkning af presser og høj temperatur;

- bord foring;

- skæring af plader;

- fræsning.

For hver etape skal du finde udstyr, der koster mange penge. Derudover skal du finde et stort rum, hvor alt udstyret vil være placeret, eller du kan ty til at købe et træbearbejdningsanlæg. Og en anden vigtig færdighed, som du skal have i starten, er evnen til at lede mennesker, organisere deres arbejde, være i stand til at motivere og stimulere dem. Under din pleje vil være fra 15 ansatte. Dette er de vigtigste bestemmelser, der bør være et fyrtårn, når man starter i en given niche.

Trin for trin startvejledning

Hvis der er mange nuancer, kan du ikke undvære en trin-for-trin-plan. Det er meget vigtigt at gøre alt trin for trin. Så det vil tage kortere tid at lancere, mange faldgruber vil stå til side, og nerverne vil være mere sikre.

- Indhentning af tilladelse til at udføre iværksætteraktiviteter. Efter dit skøn, en individuel iværksætter eller LLC, hver har sine egne fordele og ulemper i forhold til den anden. Oftere for store virksomheder udarbejder folk en LLC.

- Dette gulv kan ikke fremstilles i noget underjordisk rum. Dette kræver meget plads. Det er værd at fokusere først og fremmest på produktion i stor skala. I vores tilfælde skal arealet være på mindst 2.000 kvadratmeter. At finde en vil ikke være let. Men det er endnu sværere at finde et værelse i et sådant område uden for bygrænsen. Vores prioritet er produktion uden for byen, for ikke at forstyrre folk. Ellers vil det tiltrække sig opmærksomhed fra statslige organer og forskellige inspektører.

- Valg af udstyr. Der er 2 måder at udvikle sig på her: enten køber du nyt udstyr, eller leder efter et understøttet udstyr. Vores råd: kun nyt udstyr for at undgå forskellige problemer i fremtiden. Den anden opgave: at købe en automatisk linje eller semi-automatisk udstyr til produktion af laminat? I begge tilfælde er omkostningerne lige høje. Hovedkomponenterne er også ens og udfører de samme opgaver: laminering; skære; fræsning; pakke; nogle gange tilføjes køling efter laminering. Alle maskiner vil under alle omstændigheder blive lavet på bestilling. Hvis du kan finde det på lager fra en hvilken som helst leverandør, vil transporten tage fra 1 til 3 måneder.

- Træforsyning. For at laminatet skal være af høj kvalitet, skal dets komponenter opfylde standarderne. Til produktion af laminat bruger iværksættere meget ofte råvarer fra udlandet. Dette skyldes dårlig forarbejdning og opbevaring af træ. Før du starter produktionen, skal du derfor rejse til leverandører og selvstændigt vurdere træets tilstand. Du kan købe et træ i dets originale form eller købe direkte til maskinen.

- Personale. Som sagt vil alt arbejdet blive udført af medarbejdere med et team på 15 personer. Alle har deres egen opgave: arbejde på maskiner, pakke, pakke, læsse eller arbejde på et lager. De, der skal arbejde på maskinerne, skal trænes til at arbejde.

- Annoncering og salg af varer. Den bedste mulighed er internettet, for der kan du finde en masse kundetrafik. Din egen hjemmeside vil hjælpe dig med dette. Hvad angår salg, kan du arbejde både med detail- og engrosleveringer. Men det bliver svært at komme ind i store detailkæder.

Økonomiske beregninger

Startkapital

Den økonomiske adgangstærskel er høj, hvilket øjeblikkeligt fjerner elskere af nemme penge. I starten skal du bruge på:

- indløsning af lokaler - fra 3.000.000 rubler;

- reparation, dekoration af lokalerne - fra 400.000 rubler;

- køb af en linje eller maskiner - 6.000.000 rubler;

- søg efter leverandører, køb af en testbatch - fra 500.000 rubler;

- IP-registrering - 4500 rubler;

- oprettelse af informationsressourcer og søge efter kunder - fra 300.000 rubler.

Som et resultat er minimumsbeløbet for lancering 10,2 millioner rubler.

Månedlige udgifter

Den nemmeste måde at vise månedlige udgifter på er som en tabel:

Således starter tallet for månedlige omkostninger fra 1.300.000 rubler.

Hvor meget kan du tjene?

Det er umuligt at tale om det nøjagtige antal. På en måned kan en sådan virksomhed producere fra 10.000 kvadratmeter laminat. 1 meter til salg koster i gennemsnit 250 rubler. Månedlig omsætning i dette tilfælde vil være fra 2.500.000 rubler, hvoraf 1 million er nettooverskud. Så kan vi roligt tale om tilbagebetalingen af virksomheden efter det første driftsår.

Risici og ulemper

Ulempen ved denne niche er den høje adgangstærskel. Og sådanne investeringer garanterer dig ikke indkomst, fordi konkurrencen er meget høj. Der er en risiko for at forblive et ukendt mærke for altid. Det er værd at udvikle og udbrede et personligt brand, så folk kender til det.

Råvarer kan også svigte dig, så søg efter samvittighedsfulde træleverandører.

Resultat

For at opnå et godt resultat i produktionen af laminat skal du være en garvet og dygtig iværksætter. Kun få vil være i stand til at bekæmpe høj konkurrence, flertallet vil få en lav indkomst. Vil du være på toppen af Olympus? Fremstil miljøvenligt kvalitetslaminat. Så bliver kunden glad!

Forretning i produktion af laminat: hvordan man åbner, lykkes og får overskud i denne retning?

Det mest moderne og bekvemme gulvmateriale, der er tilgængeligt i segmentet, er laminat, som præsenteres i form af små plader med pigge og riller langs kanterne af omkredsen til at forbinde med hinanden. På grund af den lette installation, fremragende tekniske egenskaber og den gennemsnitlige prisklasse er det ved at blive det mest populære gulv.

Det moderne marked for laminerede belægninger er repræsenteret af både indenlandske og udenlandske producenter. Konkurrencen mellem dem er ret høj, men på trods af dette er der stadig mulighed for at besætte frie markedssegmenter ved at søge efter nogle interessante og uventede designløsninger eller deres egen prispolitik.

Rentabilitet og økonomiske aspekter ved produktion af laminat.

Ifølge foreløbige skøn er rentabiliteten af denne form for aktivitet ret høj og når omkring 30-35%. Et lille anlæg er i stand til at producere op til 15 millioner kvadratmeter laminat årligt.

Samtidig vil prisen på den enkleste produktionslinje være omkring 20 millioner rubler. Til dette beløb skal du nu lægge udgifterne til leje af værksteder og betaling af forbrugsregninger, opnåelse af tilladelser og certificering, løn til personalet og omkostningerne til råvarer. Glem ikke at tilføje yderligere 30% til det resulterende beløb - disse vil være midler til uforudsete udgifter. Mængden er ret imponerende, men dette er ikke den største vanskelighed.

Vanskeligheder for alle, der ønsker at åbne en laminatproduktion

Den største vanskelighed for iværksættere, der beslutter sig for at åbne en så seriøs forretning, er manglen på råvarer af høj kvalitet, der skal købes i udlandet. Du kan selvfølgelig finde indenlandske leverandører, men deres råvarer vil kun være egnede til økonomiklasselaminat, og det er også et problem at finde disse leverandører: dem er der ikke så mange af.

Det næste problem ved at organisere en virksomhed til produktion af laminerede gulve er manglen på normer og standarder for produktion af sådanne materialer i russisk lovgivning. I mellemtiden er dette problem meget akut, fordi produktionsteknologien involverer brugen af formaldehyder, som er en del af spånplader. Af denne grund er forretningsmænd nødt til at fokusere på eksisterende standarder udviklet i andre stater.

Dokumenter, der kræves for at åbne en laminatproduktion

For at virksomheden kan begynde at fungere fuldt ud, skal du på forhånd tage dig af en pakke med tilladelser, hvis omkostninger kan nå op til flere tusinde dollars. Derudover kan det tage ti måneder at få alle tilladelser og godkendelser. Her er en liste over organisationer, du skal ansøge om tilladelse til:

- borgmesterkontoret, dets jordtildelingskommission, dets byggeafdeling;

- brandvæsen, sanitært og epidemiologisk tilsyn;

- forsyningsselskaber (termisk, gas, vandforsyning, elektrikere, signalmænd).

Efter accept af værkstedet i drift, kan du også have brug for tilladelse fra arbejdstilsynet og miljøafdelingen.

For ikke at bruge mange penge og tid på papirarbejde, kan du med det samme finde en plads til et værksted i et allerede færdigt træværksted og placere produktion i det.

Lokaler, udstyr, råmaterialer til produktion af laminatgulve

Du skal vide, at for at starte et fuldt fungerende anlæg, har du brug for et betydeligt areal - omkring 2 - 2,5 tusinde kvadratmeter. Desuden skal dette rum være tørt, godt ventileret og opvarmet, fordi laminatet er et lunefuldt materiale, der ikke kan lide fugt. Dette skal tages i betragtning for at minimere antallet af afviste produkter.

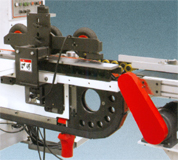

Udstyret du skal bruge til produktionen er en produktionslinje, som består af en dobbeltsidet profilmaskine, automatisk rensning, pakkemaskine, automatisk fremføring/ladning og automatisk stabling. Derudover skal du sandsynligvis bruge en gaffeltruck til at flytte produktet.

De vigtigste leverandører af teknologiske linjer til produktion af laminatgulve er følgende virksomheder: Barberan (Spanien), Bürkle (Tyskland), LEDINEK (Rusland, Moskva) og andre. Listen over udstyrsleverandører er lille. Der er omkring 10-15 virksomheder i alt.

Hos leverandører af råvarer går det lidt værre. Der er kun fire virksomheder, der fortjener opmærksomhed: Elesgo og Homanit (i Tyskland), Korostensky MDF Plant (Ukraine) og MDF Woodworking Complex (Rusland, Tyumen-regionen).

Nødvendigt personale til fremstilling af laminat

Personalespørgsmålet er ret kompliceret, da det i dag er ret svært at finde kvalificeret personale. Det er sandsynligt, at du bliver nødt til at udvælge de bedst egnede kandidater for at videreuddanne dem, fordi nogle af dem vil arbejde med komplekst udstyr.

Først og fremmest skal du ansætte medarbejdere i din virksomhed, som vil servicere og kontrollere hele processen med drift af udstyr. Det er svært at give specifikke råd om antallet af personale - det er bedre at finde ud af fra producenten af dette udstyr, hvor mange mennesker der er beregnet til at arbejde med linjen.

Derudover er det vigtigt ikke at glemme at hyre en elektriker til reparation og vedligeholdelse af særligt komplekst udstyr.

Glem ikke at organisere et lager for færdige produkter og tage en person, der er ansvarlig for at organisere dets arbejde. En sådan medarbejder kan påtage sig ansvaret for at modtage, bogføre varer, udstede produkter til køber og føre optegnelser. Derudover kunne han kombinere disse opgaver med en gaffeltruckførers.

En anden vigtig person i personalet i enhver produktionsvirksomhed er leverandøren.

Glem ikke om account managers, såvel som revisorer. I stedet for at organisere en regnskabsafdeling kan du kontakte enhver virksomhed, der leverer outsourcing-tjenester, og indgå en aftale med dem om regnskabsydelser. I nogle tilfælde viser det sig at være billigere end at opretholde en stab af revisorer.

Igen, råd om antal ansatte er vanskelige at give. Du er nødt til at evaluere din virksomheds præstation for at drage nogle specifikke konklusioner. Til at begynde med kan du ansætte et minimum af personale og derefter, med fokus på situationen, få det manglende nummer.

Sådan tiltrækker du kunder og øger salget

Den nemmeste måde at øge salget af dine egne produkter på er at udvikle dit eget forhandlernetværk. Det anbefales at gøre dette selv under tilrettelæggelsen af produktionsprocessen, da det på grund af den høje konkurrence i dette segment af gulvbelægning kan tage lang tid at finde distributionskanaler.

Vigtigste distributionskanaler der kan være forskellige hypermarkeder, der udlejer deres butikslokaler til producenter og grossister med egne byggematerialebutikker. Denne metode til markedsføring af produkter har sine fordele og ulemper.

Der er en stor risiko for, at dit kvalitetsprodukt kan gå tabt i en stor variation af konkurrenternes produkter, men på den anden side kan det være den eneste mulighed for at sælge produkter, især når virksomheden er ung. Her er det vigtigt at kommunikere så tæt som muligt med grossister, der som udgangspunkt foretrækker billige varer.

En anden metode, men den er mindre effektiv end den forrige, er mails, personlige møder med salgschefer, "hot" opkald og så videre.

En anden måde at udtrykke dig selv og dine produkter på er at deltage i forskellige udstillinger, som ikke kun giver dig mulighed for at gøre forbrugerne bekendt med dine produkter, men også giver dig mulighed for at indgå rentable kontrakter om levering af dine varer.

En anden måde er at installere forskellige reklamestandere og fortovsskilte på overfyldte steder.

Der er selvfølgelig andre måder. Du kan for eksempel integrere din virksomhed i sociale netværk ved at oprette en gruppe og få et stort antal abonnenter – dit potentielle publikum. Og ved hjælp af diverse indlæg at berette om dine nyheder og dermed danne sig en positiv mening om dig. Denne metode kan være både meget effektiv og fiasko. Vigtigst af alt kræver det en kompetent tilgang og arbejdet fra en højt kvalificeret specialist.

For at din laminatgulvvirksomhed skal være rentabel, er det ikke nok bare at starte den i produktionen og rekruttere personale. Her spilles en vigtig rolle af markedsanalyse og identifikation af dine potentielle forbrugeres behov, samt en kompetent prispolitik.

Men det vigtigste er klart og gennemtænkte markedsføringstiltag og en god forretningsplan, så følger resten.

designet til at beskytte mod ydre påvirkninger.

Dette er et specielt papir, der efterligner strukturen og farven af forskellige træarter eller keramiske fliser.

Laminatbund, fiberplade med høj densitet.

designet til at beskytte HDF-pladen mod deformation og beskytte laminatet mod fugt.

Ved hjælp af disse låse fæstnes laminatpanelerne tæt sammen uden brug af lim.

Fra HDF-plade med imprægnering af de øverste lag er dette en proces, der består af følgende trin:

plade foring;

skære- og fræsningspaneler;

pakke.

Imprægnering er imprægnering af et materiale med specielle forbindelser. De øverste lag af laminatet er imprægneret med harpikser med forskellige tilsætningsstoffer, som danner et holdbart lag, når det hærdes. Styrken og slidstyrken af det øverste lag af laminatet, og dermed dets klasse, afhænger af formuleringen af imprægneringssammensætningerne. Som udgangspunkt imprægnerer laminatproducenter ikke de øverste lag, men køber dem færdige.

fremstiller direkte kompressionslaminat DPL. Med DPL-teknologi presses alle lag af laminatet samtidigt ved høj temperatur. Denne laminatproduktionsteknologi bruger ikke lim, da der anvendes lag, der har gennemgået en imprægneringsproces, som ved varmpressning (op til 200 ° C) smelter og limer overfladerne. Efter hærdning bliver harpiksen og belægningen til et monolitisk overfladelag af laminatet.

For at opnå et lamineret bord er det nødvendigt at dække HDF-pladen med papir-harpiksfilm og et overlæg.

Den sidste vigtige fase af produktionen er fremstillingen af et laminat af den nødvendige størrelse. Ved hjælp af saveudstyr til laminat skæres laminatplader til de nødvendige dimensioner. Hver laminatproducent har deres egne laminatstørrelser. Efter udskæring i plader, ved hjælp af fræseudstyr, skæres en tap og en rille ud af laminatets kanter. Moderne HDF-plader giver dig mulighed for at skære en fjer og not af en bestemt profil, som kaldes laminatlåse. Ved hjælp af disse låse fæstnes laminatpanelerne tæt sammen uden brug af lim. Kvaliteten, styrken og tætheden af tilslutningen af laminatpaneler afhænger af kvaliteten af laminatlåsen og styrken af HDF-arket.

Der er en emballage i en termokrympbar polyethylen (PE) film af det færdige laminat.

Består af:

1. ZYX1400 lamineringsmaskine; ZYX1600.

2. Laminatsavemaskiner DP-2700.

3. Linje til fræsning af en kliklås på FHZ525+FHH625 laminat.

4. TS-200 laminatpakkemaskine.

Linjens produktivitet pr. skift (8 timer) er: 700 m2. Nødvendigt areal af værkstedet (uden lager for færdigvarer): 450 m2.

Automatisk består af følgende hovedknuder:

1. .

2. Ventilator køleledning.

3. Laminat savlinje.

4. Laminatlås fræselinje.

5. Pakkelinje til laminatgulve.

Linjekapacitet pr. skift (8 timer) er: 1000 m2. Nødvendigt areal af værkstedet (uden lager for færdigvarer): 900 m2.

Det bruges til fremstilling af laminat. fremstillet til forskellige størrelser af HDF-plader: 2800×2070 mm, 2440×1220 mm, 2440×2070 mm, 2620×2070 mm. Højtrykspresser "ZYX" har forskellig produktivitet og pressekraft, de leveres med foder- og modtagebord.

| Samlet tryk (t) | 1400 | 1600 |

| Specifikt tryk (kg/cm2) | 27,4 | 27,4 |

| Cylinder arrangement |

top | top |

| Hydraulisk cylinder diameter (mm) |

340 | 380 |

| Antal hydrauliske cylindre (stk) |

6 | 6 |

| Produktivitet (stk/dag) | 1200 |

1200 |

| Pladestørrelse (mm) |

2440 x 1220 |

2620 x 2070 |

| Maksimal pladeåbning (mm) | 200 |

200 |

| Kedeleffekt (KW) | 31 | 31 |

| Samlede mål, mm) | 3300x2000x3500 | 3700x2200x3500 |

| Maskinens vægt (kg) | 17000 | 20000 |

Designet til tværsavning af laminat til de nødvendige dimensioner. Hver producent har sine egne dimensioner af laminatet.

| Maksimal pladebredde (mm) |

2700 |

| Maksimal klippehøjde (mm) | 30 |

| Savdiameter (mm) |

180-250 |

| Landingsdiameter af save (mm) |

75 |

| Savhastighed (rpm) |

2500 |

| Samlet effekt (KW) | 23,7 |

| Fodringshastighed (m/min) |

3-15 |

| Samlede mål, mm) | 2000x3300x1350 |

| Maskinens vægt (kg) | 3450 |

Designet til langsgående savning af laminatet til de nødvendige dimensioner til efterfølgende fræsning af laminatet.

| Maksimal pladebredde (mm) | 1250 |

| Klippehøjde (mm) | 6-20 |

| Savdiameter (mm) | 300 |

| Landingsdiameter af save (mm) | 80 |

| Savhastighed (rpm) | 2900 |

| Fodereffekt (KW) | 1,1 |

| Hovedmotoreffekt (KW) | 15 |

| Fodringshastighed (m/min) | 10-40 |

| Samlede mål, mm) | 1350x1200x1350 |

| Maskinens vægt (kg) | 600 |

Den automatiske højhastighedslinje er beregnet til fremstilling af låsen (Klik) på et laminat. Den er udstyret med yderligere skærespindler, som eliminerer spåner langs hele omkredsen af emnet og garanterer den høje kvalitet af det færdige produkt. Bordets arbejdsflade er forsynet med hårdlegerede plader, som sikrer udstyrets holdbarhed og reducerer slid på bordfladen. Modtagebordet er udstyret med en automatisk emnefremfører for at øge fremføringshastigheden op til 80 m/min.

|

Tysk SEW-elektromotor med højt drejningsmoment med indbygget industriel PID-tilførselsregulator, der opnår en høj fremføringshastighed på 80 m/min. |

|

V-HOLD-designede præcisions lineære føringer med hårdmetalskær til højhastighedsfremføringer (øger slidstyrken og reducerer friktionen på bordet). |

|

Kontrolsystem - SIEMENS med en multifunktionel og intuitiv grænseflade, nem administration og konfiguration. |

|

Fransk luftforberedelsessystem Legris. |

|

levering af diamantværktøj. |

|

Indgangsmaterialestørrelseskontrol for sikker drift. |

|

Højtryks luftblæsesystem, der fjerner støv og spåner fra skinner og bord. |

|

Tykkelsekontrol af emnet på tapfræseren. |

|

Borddækning hårdhed HV-700-1000, hårdhedsgrad YG8. |

|

Patenterede lodrette spindler til præcisionsfræsning af dele. |

|

Støvtætte invertere fra SIEMENS. |

|

Det kombinerede fremføringssystem fordeler trykket jævnt over hele området af det emne, der bearbejdes. |

| specifikationer | |

| Fodringshastighed (m/min) | 20-80 |

| 0,75 | |

| Dimensioner (mm) | 3100x600x1400 |

| Maksimal behandlingsbredde (mm) | 250 |

| Minimum behandlingsbredde (mm) | 95 |

| Fodringshastighed (m/min) | 20-80 |

| Feed drivkraft (KW) | 9 |

| 6000-8000 | |

| 6x8KW | |

| 4x6,5 kW | |

| 1,5 | |

| Spindeldiameter (mm) | 40 |

| 280 | |

| 120 | |

| Samlet effekt (KW) | 83 |

| Fodringshastighed (m/min) | 20-80 |

| Samlet effekt (KW) | 2 |

| Dimensioner (mm) | 2880x600x1400 |

| Maksimal emnelængde (mm) | 2500 |

| Minimum emnelængde (mm) | 400 |

| Fodringshastighed (m/min) | 10-60 |

| Feed drivkraft (KW) | 5,5 |

| Spindelhastighed (rpm) | 6000-8000 |

| Kraften af lodrette spindler | 6x6,5 kW |

| Slutspindelkraft "Klik" | 4x6,5 kW |

| Breddejustering motoreffekt (KW) | 1,5 |

| Spindeldiameter (mm) | 40 |

| Værktøjsdiameter på spindler (mm) | 220-250 |

| Sugedysediameter (mm) | 120 |

| Samlet effekt (KW) | 92,6 |

Den er beregnet til halvautomatisk emballering i en termokrympbar PE-film af et færdigt laminat.

Skabelsen af laminat går tilbage til slutningen af 70'erne af det sidste århundrede. Det første gulvmateriale, der vagt lignede et moderne laminat, blev skabt af Perstorp-firmaet fra Sverige. Dette firma var engageret i udviklingen af forskellige materialer til byggearbejde og var ret populært i hele Europa. Det nye materiale kaldes lamineret plast, hvilket betyder lamineret plast. Den første udvikling bestod kun af to dele. Ovenfra blev materialet bearbejdet med melaminharpiks, som var med til at genskabe det dekorative lag, og nedefra deltog phenolharpikser i produktionen. Lag blev forbundet på én gang på flere måder. Imprægnering med termohærdende lim var ikke nok, og skaberne begyndte at bruge presning under påvirkning af høje temperaturer. Laminat, som vi er vant til at se det, dukkede kun et årti senere op. Forfatteren til den globale revision af materialet var det tyske firma Horniteks. Denne virksomhed har anvendt en helt ny teknologisk tilgang og udstyr til produktion af en ny type laminat og har formået at skabe et laminatgulv med unikke egenskaber. Der var nu fire lag i stedet for to. Folie imprægneret i phenol- og melaminharpikser blev indført i sammensætningen.

Fra et teknisk synspunkt er laminat kun det øverste lag af laminatgulve, men vi vil bruge det almindelige ord laminat til at referere til laminatgulve som helhed.

Laminatproduktion er en kompleks flertrinsproces, fordi laminat er et flerlagsprodukt, hvor hvert lag er lavet af forskellige materialer og udfører sin funktion. Laminatet består af fire hovedlag, hvorved laminatet har slidstyrke og styrke. Til gengæld, for at give laminatet større styrke eller andre egenskaber, bruger forskellige laminatproducenter flere lag til fremstilling. Men grundlæggende supplerer de resterende lag kun de eksisterende fire lag.

Laminat enhed

- Det øverste lag eller overlay (fra det engelske overlay - det øverste lag) er designet til at beskytte mod ydre påvirkninger: mekanisk skade, slid, forurening, fugt, kemikalier og sollys. Det er en speciel gennemsigtig, højstyrke harpiksfilm, selve "lamineringen", der gav navnet til hele produktet. Kvaliteten af laminatet afhænger af kvaliteten af overlægget. Overlayet kan også indeholde transparente korundpartikler, som giver toplaget ekstra styrke.

- Det dekorative lag er en speciel papir- eller møbelfolie, der efterligner strukturen og farven af forskellige træarter, keramiske fliser eller andre materialer. Kvaliteten af dette lag er sådan, at det nogle gange er svært at skelne laminat fra naturlige træprodukter. I nogle dyrere laminatmærker er de to første lag udskiftet med designervinyl. Den samlede tykkelse af alle øvre lag kan være fra 0,2 mm til 0,9 mm.

- Mellemlaget er grundlaget for laminatet. Basen er lavet af HDF (High Density Fiberboard) - fiberplade med høj densitet, som gør laminatet ekstremt stærkt. Mellemlaget kan også være lavet af plast for at skabe et vandtæt laminat. Tætheden og basismaterialet påvirker laminatets kvalitet væsentligt, da deres tekniske egenskaber afhænger af: styrke, stivhed, fugtbestandighed og invarians af laminatets geometriske parametre.

- Bundlaget, det såkaldte stabiliserende lag, er et harpiksimprægneret eller vokset papir, hvis formål er at beskytte HDF-pladen mod deformation og beskytte laminatet mod fugt. Nogle gange erstattes papir med et lag plastik. Tykkelsen af bundlaget varierer fra 0,1 mm til 0,8 mm.

Laminatproduktionsteknologi

Fremstilling af et laminat er en kompleks proces, der består af følgende trin:

- produktion af fiberplader med høj densitet;

- imprægnering af de øvre lag;

- plade foring;

- savning og fræsning af paneler;

- pakke.

Fremstilling af fiberplader med høj densitet

Grundlaget for laminatet er HDF (High Density Fiberboard) - dette er en high-density fiberboard (fiberplade) (fra 880 kg / m3). Jo højere densiteten af den producerede plade er, jo højere er fugtbestandigheden og den mekaniske styrke af laminatet. Tykkelsen af HDF-pladen, der bruges til fremstilling af laminat, kan være fra 5,8 mm til 12,1 mm.

Råmaterialet til fremstilling af HDF-plade er træ, der renses for bark, hvorefter det ved hjælp af specielle maskiner hugges til flis. Derefter vaskes det for at komme af med fremmedlegemer (snavs, sand osv.). Efter vask opvarmes spånerne med damp i specielle bunkers til en temperatur på 165 - 175°C. Dette gøres for at blødgøre chipsene. Efter opvarmning bliver spånerne meget plastiske, hvilket gør, at de kan knuses til fibre. Forskellige tilsætningsstoffer og bindemidler tilsættes træmassen knust til fibre: harpiks, antiseptika, paraffin mv. Derefter udsættes den fibrøse masse for tørring i en tørretumbler, ved hvis udløb massens fugtindhold ikke må overstige 9%.

Ved hjælp af specielle aggregater fordeles fibrene jævnt over den indstillede højde og bredde af transportøren i et gennemgående tæppe. Derefter udsættes tæppet for foreløbig presning, hvorunder luft presses ud af tæppet, og dets tykkelse reduceres op til 7 gange. Efter forpresning tager tæppet form af en plade. Derefter udsættes pladen for hovedpresningen.

Bevægelse længere langs transportøren, efter presning, skæres et kontinuerligt bånd af presset fiber i bredden og længden til de nødvendige dimensioner. Derefter afkøles pladerne i en speciel køler i 20-25 minutter. Herefter opbevares pladerne midlertidigt i bunker.

Det næste trin efter presning af brættet er processen med slibning og sortering af den færdige HDF-plade. Ved hjælp af specielle maskiner er pladerne lavet perfekt jævne og ensartede i tykkelsen.

For at gøre pladen af det fremtidige laminat fugtbestandig, imprægnerer nogle producenter den færdige HDF-plade fuldstændigt med fugtafvisende midler.

Øvre lag imprægnering

Imprægnering er imprægnering af et materiale med specielle forbindelser. De øverste lag af laminatet er imprægneret med harpikser med forskellige tilsætningsstoffer, som danner et holdbart lag, når det hærdes. Styrken og slidstyrken af det øverste lag af laminatet, og dermed dets klasse, afhænger af formuleringen af imprægneringssammensætningerne. I nogle tilfælde tilsættes partikler af korund til imprægneringen, hvilket øger laminatets slidstyrke.

Processen med imprægnering af de øverste lag af laminatet består i, at gennem et system af aksler, papir fra ruller eller overlejring, der passerer gennem bade fyldt med harpiks med forskellige tilsætningsstoffer, er imprægneret med en opløsning, hvorefter det kommer ind i tørringen kammer. Således er de øverste lag imprægneret med harpiks, der smelter ved opvarmning.

Mange laminatproducenter imprægnerer ikke de øverste lag, men køber dem færdige.

Pladebeklædning

For at opnå et lamineret bord er det nødvendigt at dække HDF-pladen med papir-harpiksfilm og et overlæg. For at gøre dette er der mange måder at fremstille laminat på: HPL (High Pressure Laminate) - højtrykslaminat; CPL (Continuous Pressure Laminate) - samlebåndslaminat; DPL (Direct Pressure Laminate) - direkte pressende laminat; CML (Continuous Multilayer Laminate) eller RML (Reinforced Multilayer Laminate) - kontinuerligt flerlags presselaminat; PDL (Printed Decor Laminate) - teknologi til udskrivning af et billede; ELESGO (ELEktronen Strahl Gehaertete Oberflache) er en elektronstråleoverfladehærdningsmetode.

HPL og CPL teknologier

HPL-teknologien er den allerførste laminatproduktionsteknologi. HPL-teknologi er en lamineringsproces - limning af to materialer med lim. Der er tre typer laminering: kold, varm og varm. Den mest almindelige er varmlamineringsteknologi, da kvaliteten af limning er meget bedre.

Med HPL-teknologien begynder lamineringsprocessen med at rense de overflader, der skal limes, for støv. Derefter påføres en hærder og lim på overfladen i et jævnt lag. Dernæst presses de to overflader, der skal limes, ved en temperatur på ca. 200°C sammen ved højt tryk (op til 300 MPa).

HPL-teknologi er en to-trins proces udført ved laminering. I første fase limes overlejringen og det dekorative lag sammen. Toplag kan bruges, både imprægneret og ikke. Hvis lagene har gennemgået imprægneringsprocessen, det vil sige, at de allerede er imprægneret med lim og tørret, så påføres ingen lim, og lagene presses straks. Under presseprocessen, ved høj temperatur, smelter limen og klæber overfladerne sammen. På det andet trin, for at opnå et laminat, limes tre materialer sammen på én gang: den resulterende kombinerede topbelægning, bund- og bundlag.

En variant af HPL-teknologien er CPL-teknologien, som bruger transportørpresser. Med denne teknologi, der passerer gennem rullepresser opvarmet til 200°C, rulles det øverste lag til pladen. Ved brug af to eller flere øvre lag, og som regel er dette tilfældet, limes disse lag sammen på samme måde, og først derefter rulles de til HDF-pladen.

DPL og CML teknologier

Den mest almindelige laminatfremstillingsteknologi er DPL-teknologi. Med DPL-teknologi presses alle lag af laminatet samtidigt ved høj temperatur. Denne laminatproduktionsteknologi bruger ikke lim, da der anvendes lag, der har gennemgået en imprægneringsproces, det vil sige imprægneret med ufuldstændigt hærdet melaminholdig harpiks, som smelter ved varmpressning (op til 200 ° C) og limer overfladerne. Efter hærdning bliver harpiksen og belægningen til et monolitisk overfladelag af laminatet.

Nogle laminatproducenter tilføjer flere lag kraftpapir mellem det dekorative lag og bunden. Dette giver yderligere styrke og hårdhed til laminatpanelet. Samtidig forbedres kvaliteten af laminatet, men prisen stiger også. Denne type DPL-teknologi, med brug af yderligere lag, kaldes CML- eller RML-teknologi.

PDL teknologi

Med PDL-teknologi påføres det dekorative mønster direkte på HDF-pladen. Der er således ingen grund til at bruge et ekstra dekorativt lag papir. Alle andre stadier af produktionen udføres ved hjælp af DPL-teknologi.

Teknologi ELESGO

ELESGO-teknologien (ELEktronen Strahl Gehaertete Oberflache) består i en speciel produktion af det øverste lag af laminatet. Det øverste lag er lavet ved at hærde overfladen under påvirkning af en elektronstråle, og ikke ved hjælp af presser og høje temperaturer. Den væsentlige forskel er, at der i stedet for melaminharpikser anvendes akrylatharpikser.

Det øverste lag af laminatet, med Elesgo teknologi, består af tre lag. For at lave det øverste lag af laminatet er det dekorative lag (mønstret papir) dækket af to lag overlay, imprægneret med en akrylatharpikssammensætning og mineralpartikler (korund), som giver overfladen modstandsdygtighed over for slid og ridser. Derefter udsættes denne trelags sandwich for elektronstrålebestråling, under påvirkning af hvilken lagene hærder og danner en højstyrke elastisk film.

Et termohærdende klæbemiddel påføres HDF-pladen ovenfra og nedefra, og ved hjælp af en presse, ved en temperatur på 200 ° C, presses alle tre lag af laminatet (top, bund, bund).

Fordelene ved denne metode er, at der ikke bruges opløsningsmidler, hvilket betyder, at laminatet er mere miljøvenligt. Derudover er akrylatharpiksen antistatisk og mere gennemsigtig, hvilket giver bedre synlighed af det dekorative lag.

Praktisk talt i alle produktionsteknologier er det muligt at fremstille både en glat og strukturel laminatoverflade. Strukturen eller glatheden af overfladen opnås ved at trykke på det øverste lag. Ved presning overtager den del af klæberen, der er oven på overlayet, strukturen af pressepladernes overflade. Ved at skifte pressens plader er det således muligt at opnå paneler med forskellige overflader. Når man laver en strukturel laminatoverflade, er det vigtigt, at pressepladens struktur passer til designet på det dekorative papir, og hvor knuden er tegnet, skal der være en relief af knuden.

Flere og flere producenter i produktionen af laminat bruger et ekstra lyddæmpende lag på undersiden af panelet. Dette lag forhindrer lyd i at sprede sig gennem din lejlighed. Forskellige laminatproducenter bruger forskellige materialer som lydisoleringslag. Meget ofte bruges kork som et lydisoleringslag.

Savning og fræsning af paneler

Den sidste vigtige fase af produktionen er fremstillingen af et laminat af den nødvendige størrelse. Ved hjælp af saveudstyr til laminat skæres laminatplader i de nødvendige dimensioner. Hver laminatproducent har deres egne laminatstørrelser. Efter udskæring i plader, ved hjælp af fræseudstyr, skæres en spids og en rille ud af laminatets kanter, med hvilke de er fastgjort sammen. Moderne HDF-plader giver dig mulighed for at skære en fjer og not af en bestemt profil, som kaldes laminatlåse. Ved hjælp af disse låse fæstnes laminatpanelerne tæt sammen uden brug af lim. Kvaliteten, styrken og tætheden af tilslutningen af laminatpaneler afhænger af kvaliteten af laminatlåsen og styrken af HDF-arket. Nogle producenter fremstiller laminatlåse ved hjælp af metal- eller gummiindsatser.

I nogle tilfælde, efter fræsning, er laminatets kanter belagt med voksforbindelser for at beskytte dem mod fugtindtrængning.

Derefter renses overfladen af laminatet og pakkes på specialudstyr.

Laminatindustrien er stadig i udvikling. Udviklingen går i flere retninger, f.eks.

- forbedring af produktionsprocessen;

- teknisk forbedring af laminatpaneler (laminatlåse, lydabsorption, styrkeforøgelse, forbedring af laminatkvaliteten, laminatvandbestandighed osv.);

- udvidelse af designforfinelser (farver, overfladestruktur, form på laminatpanelet og andre).

Rengøring og pleje af laminat

Uanset hvilken klasse den valgte belægning svarer til, hvilke egenskaber producenterne end giver den, kan forkert rengøring og vedligeholdelse reducere levetiden betydeligt og ophæve alle de positive egenskaber. Grundlaget for fremstilling af laminatgulve er træ, som er 90% af dets komponent. Fra langvarig eksponering for fugt kan denne belægning svulme op og ændre dens struktur. For korrekt pleje af laminatet er det nok at følge nogle enkle regler.

Til regelmæssig, planlagt rengøring er laminatgulve nok til at blive støvsuget. Snavs, der har sat sig fast på gulvet, kan nemt fjernes med en fugtig, godt opvredet klud, med minimal tilsætning af eddike. Mere vedvarende forurening kan fjernes ved hjælp af specialværktøj. Efter rengøring skal gulvet tørres af med en fugtig klud. For en længere levetid for den øverste gulvbelægning, prøv ikke at bruge rengøringsmidler, der indeholder faste partikler. Når du transporterer møbler, skal du løfte dem fra gulvet, hvis du trækker dem, kan det beskadige belægningen. Hvis det er muligt, så prøv at bruge gulvbeskyttelsesmaterialer på benene på stole og borde. Ved rengøring med vand eller andre løsninger baseret på det, skal du huske, at fugt ikke skal optages i gulvet.