Коефіцієнти виходу пиломатеріалів із круглого лісу

У звіті Комітету з лісоматеріалів Європейської комісії ООН/ФАТ ECE/TIM/DP/49 щодо коефіцієнтів перерахунку деревини у різних видах лісової продукції наводяться зокрема коефіцієнти виходу пиломатеріалів із круглих лісоматеріалів. Ці дані, засновані на досвіді 16 держав, цілком можуть бути орієнтирами для деревообробних підприємств як світові стандарти.Пиломатеріали охоплюють значну частину пилопродукції із цільної деревини. Вони включають широкий спектр продукції від необрізних, свіжорозпиляних до обрізних, сухих, каліброваних і струганих пиломатеріалів. Вид виробленої продукції значно впливає на коефіцієнт виходу кінцевої пилопродукції з круглих лісоматеріалів. Так з одного кубічного метра круглої деревини можна отримати 0,8 м3 пиломатеріалу необрізного і тільки 0,4 м3 сухого обрізного, сортованого і струганого пиломатеріалу. Тому різним країнам було запропоновано надати свої коефіцієнти виходу різних категорій пилопродукції, щоб зрозуміти, чому національні коефіцієнти виходу пиломатеріалів так відрізняються один від одного.

Наприклад, у Німеччині для виробництва 1 м3 хвойних пиломатеріалів потрібно 1,67 м3 круглого лісу, тоді як США 2,04 м3. На перший погляд може здатися, що лісопиляння в США є менш ефективною порівняно з Німеччиною (наведений коефіцієнт свідчить, що для виробництва одного й того ж обсягу пиломатеріалів у США потрібно на 22 % круглого лісу більше). Але при більш уважному розгляді виробництва тих самих видів пиломатеріалів, таких як чорнових і сухих пиломатеріалів, виявляється, що коефіцієнти виходу пиломатеріалів у цих країнах схожі. Це означає, що розбіжності у коефіцієнтах виходу пиломатеріалів полягають у випуску різних видів готової продукції. Очевидно, що у Німеччині більше виробляється пиломатеріалів чорнової обробки, тоді як у США – сухих та струганих.

Деякі країни зазначають, що виробництво пиломатеріалів у їхніх країнах враховується у свіжорозпиляному вигляді, щоб уникнути подвійного виміру обсягу для сухих та струганих пиломатеріалів. Це контрастно порівняно з іншими країнами, насамперед для Скандинавського регіону та Північної Америки, де обсяг пиломатеріалів найчастіше наводиться з урахуванням його остаточної обробки. Це, наприклад, може призвести до того, що коефіцієнт виходу чорнових свіжорозпиляних пиломатеріалів може становити 1,57 (64%) або 1,75 (57%) для сухих пиломатеріалів або 2,27 (44%) для струганих та остаточно оброблених пиломатеріалів, як показано на схемі нижче.

Теги та ключові фрази

скоку дошки вийде з 1.5 м3 кругляка, скільки виходити ящиків із куба лісу, витрата пиломатеріалу на 1шт живець-скільки виходить відхили?, Вихід обрізного з 1куб, вихід пиломатеріалу з колоди, При сушінні дощок з10кубів який вихід, скільки піддонів виходить із куба заготовки, Скільки із одного куба кругляку виходити необрізні дошки, калькулятор виходу пиломатеріалів, вихід дошки не обрізний з кубаПоділіться цією інформацією в соцмережах, дякуємо за популяризацію порталу:

Економічна ефективність лісопильного виробництва великою мірою залежить від рівня використання сировини. Обладнання, що застосовується на виробництві, раціональний розкрій колод за оптимальними поставами, грамотне планування розкрою обумовлюють ефективне використання ресурсів та, відповідно, високу якість продукції.

Основні схеми розкрою пилової сировини

Способи та схеми розкрою колод безпосередньо залежать від вимог до якості та розмірів виробленої продукції, характеристиками сировини та типом обладнання, що застосовується.

Основні способи розпилювання колод

а - врозвал; б - з брусівкою; б' - з отриманням двох брусів; б» - вразвал брусів; в - секторний; в' — розпилювання сектора на радіальні дошки; в» - на тангентальні дошки; г - сегментний; г' - розвально-сегментний; г» - брусово-сегментний; d - круговий; 1 - необрізні дошки; 2 - обрізні дошки; 3 - рейка; 4- бруси; 5 - частини колод у вигляді секторів; 6 - частини колод у вигляді сегментів; 7 - односторонньо-обрізні дошки

Розкрий колоди вразвалполягає в його розподілі по паралельних площинах одним або декількома ріжучими інструментами. Дана схема дозволяє отримати необрізні дошки з різним розташуванням пластів щодо річних шарів. Метод раціональний при розкрої колод до 18 см у діаметрі і для пиловників, що мають викривлення стовбурів (найчастіше застосовується у випадках розкрою березової сировини, що має у 70% випадків просту або складну кривизну).

Необрізні дошки, отримані після розкрою вразвал, переробляються в обрізні або передаються для розкрою заготовки в необрізному вигляді.

У разі, якщо переважна кількість готової продукції повинна мати встановлені розміри поперечного перерізу, застосовується метод розкрою з брусівкою. Дана схема також застосовується для розкрою колод великих діаметрів під час виробництва пиломатеріалів загального призначення.

Розпилювання з брусівкою здійснюється на багатопильному обладнанні за два проходи. При цьому на першому етапі з круглого лісу отримують бруси товщиною, що дорівнює ширині необхідної дошки. Потім ці бруси діляться на дошки необхідних розмірів завтовшки.

Для розкрою великомірних кряжів застосовують сегментний та секторнийметоди. Варто зазначити, що дані схеми специфічні та використовуються у спеціальних видах виробництв для отримання тангентальних та радіальних пиломатеріалів.

Індивідуальний розкрій великих колод і колод, що мають внутрішню гниль, здійснюють круговим способом.

Переробка круглого лісу методом фрезерування

Формування перерізу пилу сировини фрезеруванням виробляють з поєднанням цього методу з пилянням. При цьому застосовують три основні схеми розкрою:

- одержання на першому вузлі двокантного бруса;

- отримання необрізних дощок та двокантного бруса на головному верстаті;

- отримання профільного бруса з розмірами, що відповідають розмірам перерізу пиломатеріалів обрізів з виробленням дощок на одному обладнанні.

Двокантний брус - це напівфабрикат для подальшого виробництва пиломатеріалів обрізів розподілом бруса на дошки.

Основні методи розкрою колод фрезеруванням

а - отримання двокантного бруса на головному верстаті; б - отримання двокантного бруса та необрізних дощок; в - одержання профільного бруса; г – отримання довгих обрізних пиломатеріалів; д - отримання обрізних пиломатеріалів різної довжини; е - отримання обрізних пиломатеріалів різної довжини та ширини; 1 - зона пиломатеріалів; 2 - обрізні пиломатеріали; 3 - фігурний брус; 4 - двокантний брус; 5- необрізні пиломатеріали

Поняття постава на розпилювання круглого лісу

Постав – це набір пилок, затискних та міжпильних прокладок, встановлених у пиляльну рамку, для отримання пиломатріалів із заданими параметрами товщини.

Іншими словами, постав – це план-схема розпилювання однорідної за якістю та розмірами пилувальної сировини (колоди) на продукцію заданих переметрів та якості.

При розпилюванні вразвал постав реалізується цифровим рядом, що показує товщину дошки, що випилюються, в міліметрах:

19-19-32-32-19-19.

Цей ряд цифр означає, що з центральної частини колоди випилюються дві дошки завтовшки 32 мм, а з бічних частин – чотири дошки завтовшки 19 мм.

При розвалі з брусівкою, наприклад, постав записують двома рядами з цифр, для розпилювання колоди (перший прохід) та бруса (другий прохід):

19-19-150-19-19 (перший прохід);

19-32-40-40-32-19 (другий прохід).

Як і в попередньому прикладі, дані цифри означають, що на головному верстаті першого ряду, на якому розпилюється колода, отримують один брус завтовшки 150 мм і, відповідно, чотири необрізні дошки по 19 мм (по дві з кожного боку), а на верстаті другого ряду розпилюють отриманий брус на дошки завтовшки 40, 32 і 19 мм.

При розпилюванні колоди на однопильних верстатах постав визначає порядок розкрою.

Складання постав

Складання постава по суті означає визначення оптимальних розмірів та пропорцій дощок за товщиною, що забезпечує раціональне використання поперечного перерізу діаметра колоди.

Основні правила складання постава:

- постови повинні бути симетричними;

- в одному поставі не повинно бути дощок, різних за товщиною менш як на 5 мм;

- складання постава починайте з найбільших за перерізом пиломатеріалів;

- розміри товщин дощок повинні зменшуватися від осі колоди до периферії;

- не передбачайте на краю постава випилювання більше двох тонких (16, 19 мм) дощок при розкрої сировини на лісопильних рамах;

- висоту бруса на першому проході вибирайте по ширині провідних специфікації за розмірами товщин дощок;

- пласть бруса, пропиляна на другому проході, розпилюйте на дошки рівної товщини;

- при складанні постав на пиломатеріали без завдання за специфікацією застосовуйте табличний або графічний способи;

- при розпилюванні з використанням методу з брусуванням товщину бруса визначайте із співвідношення (0,06-0,08) вершинного діаметра колоди – d;

- постав не повинен перевищувати величину максимального охоплення діаметра колоди;

- найменші товщини центральних дощок визначайте по даної таблиці:

Графічний метод складання постав

Скласти раціональний постав відповідно до ГОСТами можна і без вказівки конкретних розмірів перерізу (без завдань у вигляді специфікацій) – за допомогою спеціальних графіків.

Приклад використання графіка граничних товщин пиломатеріалів за П.П. Аксьонову

Щоб визначити граничні товщини на осі абсцис відкладається відстань від осі постава до внутрішньої частини пласти постава шуканої дошки. Потім проводиться вертикаль до перетину з похилою лінією, що відповідає даному діаметру, і отримана точка перетину зноситься на вісь координат.

Графік оптимальних товщин пиломатеріалів за Г.Г. Тіткову

Розпилювання лісу є циклом дій із застосуванням різноманітних технологій, спрямований на отримання з кругляка пиломатеріалів, придатних для подальшого використання в промисловості. Тривалість і трудомісткість процесу залежать від обраного методу обробки кругляка, а також пори року.

Інструмент та обладнання

У виробництво йдуть стовбури та великого розміру гілки. Весь матеріал розбивається на групи за товщиною та наявністю кори. Часто підприємства з переробки лісу мають цехи поруч із місцем заготівлі, у яких встановлюються верстати для первинної обробки дерева.

Ручна окорка лісу

Не пройшов етап окорки ліс може застосовуватися на пристрої перекриттів або як ковзаний брус у відповідному інтер'єрі, або як опорне пристосування під час будівництва.

Промислова окорка лісу

Якщо заплановано інший варіант використання дерева, то проводиться розпилювання, що на виході дає такі сегменти:

- необрізні та напівобрізні (чорновий матеріал, з якого монтують основи підлоги, стін або стелі);

- обрізні (призначені для чистового настилу).

Розпил може здійснити виїзна організація, яка має весь необхідний інструмент.

Карта розпилювання дерева

Раціональне використання матеріалу забезпечується відповідністю з картою розпилювання. Це дозволяє зменшити собівартість з допомогою відходів, відсоток яких картка дозволяє значно скоротити. Застосовуваний інструмент та види лісообробного обладнання залежить від обсягу, бажаної якості та розміру готового пиломатеріалу.

Найчастіше використовують циркулярну пилку та різні верстати:

- циркулярка за рахунок дискової пилки дозволяє виконати точні надрізи різної спрямованості. Підходить як для професійного, так і для домашнього застосування, чудово справляється з діаметром кругляка вище за середній;

- бензопила;

- верстати для чистого зняття кори;

- розпилювання на стрічковій пилорамі дає можливість обробки щільного колод, вважається найпопулярнішою, так як вихід дає якісний матеріал і невеликий обсяг відходів;

- дисковий верстат: виробництво двокантного бруса та необрізних дощок;

- рамна пилорама не потребує фундаменту, технологія з її використанням дозволяє встановити обладнання у безпосередній близькості до місця вирубки;

- тонкомір обробляють універсальні верстати, вихід дає якісні будматеріали навіть із низькосортних хлистів;

- розпилювання круглого лісу на великому деревообробному підприємстві має проводитися з найбільшою кількістю пиломатеріалів, що відрізняються від інших особливою якістю та точними розмірами. Для цієї мети встановлюють спеціальні лінії, призначені для розпилювання.

На пилорамі отримують брус та обрізну дошку завдяки розрізу колоди довжиною до 7м та діаметром 15-80см по поздовжній лінії. Циркулярна пилка має один або кілька дисків, обробляє різний діаметр лісу відповідно до їх кількості.

Якщо в домашніх умовах необхідно обробити невеликий об'єм деревини, можна скористатися звичайною бензопилою.

Розкрий дерева

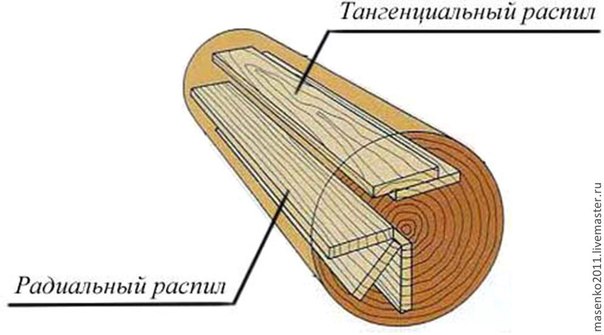

Перед тим як вибрати інструмент, необхідно визначитися з видом розпилу, орієнтуючись на річні кільця колоди. Вирізняють кілька видів:

- радіальний (за радіусом);

- тангенціальний (спил паралельний одному радіусу, що стосується річних кілець);

- волокна розташовуються паралельно щодо розкрою.

Серед способів розпилу вибирається той, який найбільше підходить для конкретного випадку:

- Врозвал. Розпилювання лісу в такий спосіб проводиться для листяних дерев з невеликою товщиною стовбура, вважається найпростішою обробкою. Вихід: необрізні елементи та горбилі.

- Якщо є ще один лісообробний верстат, то є можливість розкроїти до 65% матеріалу для виходу однакових по ширині дощок обрізів. Спочатку випилюється двокантний брус та дошки з боків, а потім із бруса виходить деяка кількість обрізного пиломатеріалу.

- Найбільш специфічні методи – секторне та сегментне розпилювання. Кількість елементів у першому методі варіюється від 4 до 8 і залежить від товщини стовбура. Після поділу з кожного сектора напилюють елементи тангенціальної або радіальної лінії. Другий спосіб починається з виходу бруса з центральної частини, а з бічних сегментів по тангенціальному напрямку напилюють дошки.

- Для індивідуального розпилювання дерева підходить круговий метод. Він заснований на повороті колоди по поздовжній лінії на 90 ° після кожної відпиляної дошки. Це дозволяє стежити за якістю деревини та своєчасно видаляти уражені ділянки стовбура.

Ручна робота: застосування бензопили

Для домашнього розкрою кількох стовбурів недоцільно придбати інструмент, вартість якого в рази перевищує ціну готових виробів. Якщо є необхідна навичка, то ефективніше і дешевше зробити всю необхідну роботу звичайною бензопилою, або ланцюговим обладнанням, що працює від електрики. Звичайно, така робота вимагає набагато більше фізичних витрат і часу, проте ціна питання істотно зменшується.

Робота на садовій ділянці вимагає обрізки плодових дерев, а також з'являється можливість додатково виготовити матеріал для господарських будівель, не вдаючись до послуг фахівців, так що будь-який господар воліє купити бензопилу. Найчастіше для будинку заготовляються хвойні породи, з розпилом яких чудово справляється цей інструмент. Завдяки рівним стволам простіше намітити лінії розрізу, що збільшує швидкість роботи. Професіонали, до речі, найчастіше користуються саме бензопилою, тому що вона потужніша за електричну і скористатися нею можна в будь-якому місці, незалежно від наявності на місці вирубки або розпилу джерел електроживлення.

Для роботи бензопилою на розкрої колод знадобиться таке пристосування, як насадка на пилку, а також напрямні розпилу та закріплювачі основи-ствола. Насадка у вигляді рамки кріпиться на інструмент так, щоб залишалася можливість регулювання відстані між ланцюгом та самою рамкою. Робиться це для можливості виходу готових пиломатеріалів різних по товщині. На роль напрямної можна взяти або потрібну довжину профіль, або рівну дерев'яну планку з достатньою жорсткістю. На інструмент підбирається спеціальний ланцюг, призначений для розрізу стовбура вздовж. Її на відміну від інших полягає у зубах, заточених під певним кутом.

Перед тим, як розпочати роботу, необхідно не тільки підготувати весь необхідний інструмент. Незалежно від того, призначається для обробки стовбура деревообробний верстат або ручний пристрій, насамперед потрібно ознайомитися з картою розпилу. Це робиться для того, щоб мінімізувати відсоток відходів та збільшити вихід корисної продукції.

Перше, про що потрібно потурбуватися при поздовжньому розпилюванні – рівномірна щільність готових дощок. Для цього грамотний розпилювач направляє інструмент зі східної сторони колоди на західну, або у зворотному напрямку. Це більшою щільністю кругляка у його північної частини, ніж у південної.

Далі бензопилою знімається горбиль із двох сторін таким чином, щоб отримати двокантний брус. Його, у свою чергу, розпилюють відповідно до схеми розпилу, обраної на початку робіт. Вихід пропонує необрізну дошку. Якщо в стовбурі є певний відсоток пороків, то можливе кругове розпилення з поворотом стовбура під прямим кутом або на 180°.

Кількість готового матеріалу, ціна розпилу

Вихід корисного матеріалу з хвойних та листяних порід відрізняється у відсотковому співвідношенні. Для пиломатеріалів, отриманих з хвойних дерев, характерні такі показники:

- за умови, що операцію проводить професіонал та використовується дискова пилорама, відсоток готового лісу буде найвищим (80-85%);

- обрізний матеріал, який дають верстати, становить середньому 55-70%;

- необрізна дошка під час роботи бензопилою залишає до 30% відходів.

Цифри наводяться без урахування готового відбракованого лісу, кількість якого може досягати 30%. Однак такий матеріал йде на вироби, що допускають певний шлюб.

Листяний кругляк дає 60% готового необрізного лісу і близько 40% обрізного. Це пояснюється вихідною кривизною кругляка. Можна збільшити кількість продукції, що отримується: для цього будуть потрібні лісообробні верстати різної спрямованості. Певного роду пристрій може підвищити кількість пиломатеріалу на 10-20%. На один куб пиломатеріалу знадобиться близько 10 кубів листяного кругляка. Ціна на встановлення додаткового обладнання окупиться вартістю готового лісу. Спеціальні лінії дають більший обсяг, але їх використання є доцільним лише на великій ділянці. Середня ціна розпилювання лісу на звичайній пилорамі складе приблизно 150-180 рублів за кубометр дощок.

Карта розпилювання

Карта розпилювання є розрахунком оптимальної кількості готового пиломатеріалу з однієї колоди. Її можна розрахувати самостійно для кожного конкретно діаметра колоди, а можна скористатися комп'ютерною програмою, що значно полегшує розрахунок, і ціна якої цілком доступна.

Або джерелом може стати простий довідник у лісопильній справі. У результаті виходить таблиця, яку беруть за основу. Лісопильне пристосування завжди має бути орієнтоване на її дані для отримання більшої кількості пиломатеріалів будь-якої породи дерева.

При розпилюванні лісу важливо відразу розрахувати, якою буде витрата, оскільки це вплине на вартість пиломатеріалів. Вихід готових виробів може бути різним. Все залежить від того, якої якості ліс використовується, чи вживаються заходи щодо оптимізації розкрою. Є спеціальні заходи, що дозволяють збільшити ефективність роботи, зробити вихід кращим, а якість розпилювання вища. Перед розпилюванням треба попередньо все розрахувати. Це не так складно, як може здатися, зате витрата круглого лісу буде оптимальною, вигідною для отримання відмінного результату.

Варіанти розпилу круглого лісу.

Як збільшити ефективність розкрою

Щоб вихід пиломатеріалу був значним, треба використовувати спеціальні заходи щодо підвищення ефективності процесу:

- Розрахунок слід проводити лише за використання спеціальних програм, вручну він матиме низьку результативність, відсоток шлюбу вийде великим.

- Попередньо кругляк треба відсортувати, щоб обробка велася правильно.

- Для розпилу треба використовувати обладнання високої якості. В іншому випадку кількість відходів буде великою, а якість одержуваного пиломатеріалу стане низькою.

- Найкраще спочатку пиляти широкий пиломатеріал, на обробку вузького йде більше часу.

- Колоди не рекомендується брати довгі.

- Перед роботою слід настроїти обладнання.

Вихід готових пиломатеріалів може бути різним. Потрібно пам'ятати, що на першому етапі виходять дошки, потім їх сортують. У результаті відсоток ще більше знижується, наприклад, для листяних порід може скласти всього 10-20%.

Як оптимізувати розкрій

Послідовність та розміри розпилу круглого лісу.

Щоб зробити вихід пиломатеріалів вищим, процес розпилу необхідно оптимізувати. Це стосується насамперед тих заготовок, які мають значну кривизну. Щоб розпиляти кривий круглий ліс, потрібно виконати низку дій:

- Спочатку для роботи відбирається лише відповідний ліс. Якщо на колодах, що залишилися, є гниль, проростки, тріщини на торцях, то необхідно провести відторцювання деяких ділянок.

- Якщо під час роботи виявлена гнила серцевина, то можна її акуратно видалити, після чого розпиляти частину, що залишилася. Це дозволить уникнути великих втрат, отримати дошки завдовжки від 1 м із необхідною якістю.

- Рекомендується використовувати колоди з великим діаметром, щоб відсоток виходу був вищим. Коефіцієнт може становити 1,48-2,1, але все залежить від діаметра, якості кругляка, сортування, обладнання. Для рамних цехів такий коефіцієнт становитиме 1,48-1,6, а ліній з фрезерним устаткуванням — 1,6 для великого лісу. При діаметрі кругляка від 12 см коефіцієнт може перевищити позначку 2,1.

Об'єм відходів після розпилювання

Щоб готова дошка виходила з великим відсотком, необхідно правильно все підготувати, роботи повинні проводитись лише відповідно до технології. Круглий ліс хвойних та листяних порід дає різний вихід. У разі обсяг виходить меншим, навіть якщо використовувати спеціальне додаткове устаткування. Хвоя для розпилювання вважається зручнішою, так як стовбур у неї прямий, а колода має більший діаметр.Хвойний ліс не так схильний до гниття, тому шлюбу менше. Для листяних порід зазвичай використовують 2 технології розпилу:

Різновиди пиломатеріалів із круглого лісу.

- за допомогою стрічкової пилорами на З75, З63;

- у розвал, коли в серцевині матеріалу вирізається напівлуб, пропускається через багатопильний верстат.

Об'єм стрічкової пилорами становить 40-50%. При використанні технології в розвал вихід інший, його можна збільшити до 70%, але й витрати на таку роботу вищі. Якщо розпилюватися буде круглий ліс, довжина якого становить 3 м, то можна побачити, що відсоток шлюбу досить великий, а матеріал, що залишився, вимагає обробки. Це стосується більшості з дошками 22х105(110, 115)х3000 мм. Варіантів такого шлюбу багато. Наприклад, це може бути червоточина, яка вже не підходить для більшості робіт.

Після сортування обсяг матеріалу листяних порід, що відноситься до сорту 0-2, складе всього 20-30% від кількості, яка виходить після розпилювання. Це означає, що від загальної маси заготовленого круглого лісу вихід нормальної дошки становитиме лише 10-20%. Інші матеріали в основному йдуть на дрова. У хвойного кругляка вихід буде іншим, але треба звертати увагу на те, які середні значення отриманого обсягу спостерігаються.

Вихід пиломатеріалу

Щоб вихід пиломатеріалу був оптимальним, необхідно враховувати численні умови. Для правильного обчислення можна розглянути приклад виходу круглого лісу. Дані отримані на реальному досвіді фахівців та на показниках пилорам. Це дозволяє порівняти відсоткове співвідношення, обчислювати оптимальні середні числа.

У хвойних порід можливий наступний вихід:

Назва дошки в розпиляному колоді.

- Для необрізної дошки та інших необрізних матеріалів під час розпилювання вихід становитиме 70%. Це кількість отриманого матеріалу при обробці, кількість відходів дорівнюватиме 30%.

- Для обрізного матеріалу під час використання пилорам на 63, 65, 75 буде менший вихід пиломатеріалів, лише у районі 45%. У стрічкових пилорам вихід зазвичай становить до 55-60% готового матеріалу. Якщо застосовувати засоби підвищення ефективності, то можна досягти і 70%, хоча для цього потрібен великий досвід роботи.

- З дискової пилорами можна отримати пиломатеріал у кількості 70-75%, хоча при використанні методів підвищення ефективності цілком можливо і 80-75%. Але потрібний досвід роботи.

Відповідно до ГОСТ 8486-86, для сорту 0-3 відсоток виходу, не враховуючи сортування, становить приблизно 70%.

Ще 30% може залишатися на відбраковування готового матеріалу. Відбракований матеріал не викидається, він використовується виготовлення інших видів пиломатеріалів, які допускають наявність певного шлюбу.

У круглого лісу листяних порід спостерігається інший відсоток виходу:

- Необрізний матеріал — 60%.

- У обрізного - до 35-40%, тому що кривизна вихідного лісу листяних порід зазвичай велика.

Вихід можна підвищити, для цього застосовується додаткове обладнання. Це може бути спеціальний багатопильний верстат, верстат для обрізання кромок, підгорбильний верстат. У такому разі вийде вихід пиломатеріалу збільшити приблизно на 20%. Наведений відсоток дається на підставі даних отримання дошки сорту 0-4. При сортуванні сортів 0-1 відсоток одержання пиломатеріалу дорівнює 10%. Щоб отримати куб готового обрізного матеріалу із листяних порід, необхідно на розпил пустити 10 кубів вихідного круглого лісу.

Вихід пиломатеріалів із круглого лісу може бути різним. Все залежить від вихідної породи деревини, використовуваної пилорами. Спеціальні заходи для підвищення ефективності дозволяють отримати більший відсоток, ніж це можливо, але для цього слід мати певний досвід роботи.

Розпилювання пиломатеріалу- основний процес у обробці деревини. Для початку треба нагадати кілька термінів, які вживаються в деревообробній промисловості та які визначені ГОСТ 18288-87.

Пиломатеріали. Матеріали, які мають одну або більше рівних сторін. Залежно від відношення довжини до ширини та кількості паралельних сторін відрізняють брус, бруски, дошки, обапіл та шпали.

- Бруски- Товщина менше 100 мм, ширина не перевищує подвійної товщини. До цієї категорії відносяться і рейки, тільки лінійні розміри їх значно менші.

- Брус- Товщина більше 100 мм, ширина не перевищує подвійної товщини.

- Дошки- Ширина перевищує дві товщини, можуть бути обрізними (усі чотири сторони обрізаються) або необрізними (бічні сторони не обрізаються).

- Шпали- це брус із строго певними розмірами, застосовується під час будівництва залізниць, нині використовується рідко.

- Обапол- Звичніша назва «горбиль», зовнішня сторона хлиста, має тільки одну рівну поверхню. Найчастіше використовується для подальшої переробки на тріску.

Методи розпилювання деревини

Це дуже важливий фактор, від обраного методу багато в чому залежить загальний вихід пиломатеріалів та їхня якість. Залежно від напрямку розпилу до річних кілець існує два способи:

- Радіальний.Найбільш якісні пиломатеріали, мають відмінну структуру та високі показники з фізичної міцності. Пила рухається перпендикулярно до річних кілець.

- Тангенціальний.Дає значно більший вихід пиломатеріалів, але якість їх дещо нижча. Пила рухається паралельно до річних кільця або в тангенціальному напрямку.

Вибір конкретного методу розпилу залежить від кінцевого використання пиломатеріалів та стану хлисту. В інтернеті можна зустріти «дивні статті» про розпилювання по колу і таке інше. Насправді абсолютна більшість хлистів під час розпилювання знаходиться в одному положенні, в результаті частина пиломатеріалів має тангенціальний розпил (приблизно 2/3 від кількості), а інші пиломатеріали мають радіальний розпил. Тангенціально розпилюється верх і низ колоди, радіально розпилюється лише його середина.

На вимогу замовника або з урахуванням власного виробництва хлист може розпилюватися з боків, потім кантуватися на 90 °, знову проводиться розпилювання. В результаті виходить частина необрізних дощок тангенціального розпилу, а решта дощок буде обрізними з радіальним розпилом. Ще раз повторимо, що методи розпилу вибираються в кожному конкретному випадку окремо з урахуванням перерахованих вище факторів. В даний час існують три типи пилорам, кожен з них має свої переваги та недоліки. Поговоримо про них докладніше.

Рамні пилорами

Це перші механізми, які почали використовуватися для механічного розпилювання деревини. Сьогодні, на нашу думку, незаслужено «вийшли з моди». Розглянемо об'єктивно їх переваги та недоліки.

Щоб було зрозуміло, треба дізнатися про принципи роботи. На рамній пилорамі у вертикальному положенні фіксується кілька пилок (від десяти і більше, все залежить від розмірів станини), відстань між пилками встановлюється один раз, розпилювання здійснюється вертикальним рухом усіх пилок з одночасною подачею хлиста.

Плюси.

- Можна повністю механізувати весь процес

- Пилорама проста у влаштуванні та обслуговуванні

- Продуктивність знаходиться на цілком прийнятному рівні

- За один прохід розпилює весь батіг

- Усі отримані необрізні дошки можна зробити обрізними одночасно і за один прохід

- Обрізна дошка виходить високої якості

- Економія часу

Мінуси

- Вважається, що ці пилорами переводять у тирсу велику кількість деревини. Але це вірно лише щодо застарілих моделей. Раніше пилки виготовлялися з не дуже якісних сталей, товщина кожної пилки становила до 3 мм плюс розлучення зубів, пропил збільшувався до 5 мм. Сьогодні за рахунок зменшення товщини пилки та кута розлучення зубів товщина пропилу суттєво зменшується. Ми товщину пропилу порівняємо зі стрічковою пилорамою нижче, ви дізнаєтеся про те, про що мовчать їхні виробники.

Стрічкові пилорами

Вважаються найдосконалішим обладнанням, найбільш продуктивним, кількість тирси мінімальна. Це ми ще обговоримо, але для початку коротко опишемо їх будову та принцип дії. Розпил проводиться замкнутими високооборотними пилками, товщина пилок невелика, ширина розпилу зменшується. Розпил відбувається за рахунок поступально/поворотного руху однієї пилки вздовж бамбука. Чесно кажучи, переваг особливих не помічаємо (для покупця), а недоліки є. Щоб не бути голослівними, розповімо про тонкощі процесу різання.

Пілорами вимагають дуже уважного ставлення до себе. Неправильне заточування зубів, неправильне натяг або вибір швидкості різання (всі ці параметри вибираються з урахуванням виду деревини) призводять до того, що пиломатеріали отримують хвилясту поверхню. Висота хвиль може досягати кілька сантиметрів. А така хвилястість навіть однієї дошки зводить нанівець усі переваги тонкого розпилу. Хвиля на пиломатеріалі є пороком обробки і знижує сорт пиломатеріалу. Класифікацію дефектів деревини докладно описано в однойменній статті.

У цих пилорам досить низька продуктивність вимагає багато фізичної праці. Наприклад, якщо ваш хлист має діаметр 100 см, то підрахуйте, скільки проходів туди/назад потрібно зробити, щоб розпиляти його на дошки завтовшки 2 см., а рамна пилорама розпиляє його за один прохід. Крім цього, кожну дошку необхідно вручну знімати з пилорами і складувати в окремому місці. При цьому після кожного зрізу знову доводиться встановлювати рівень пили. Дуже високий рівень небезпеки при експлуатації. Ризики травматизму під час роботи на такій пилорамі зростають у геометричній прогресії - це і обрив пилки на високих оборотах, і наявність металевих предметів у тілі дерева (а таке трапляється не так вже й рідко). Проблеми з збиранням тирси. Вони розсипаються по всій довжині пилорами, прибирати їх довго та важко.

Звичайно, про такі «тонкощі» виробники стрічкових пилорам «соромно» замовчують. Ми радимо під час вибору пілорами враховувати максимальну кількість факторів: необхідний обсяг пиломатеріалів, наявність кваліфікованих кадрів, особливості пиломатеріалів та вимоги щодо їх якості. Адже професійні працівники на стрічковій пилорамі виробляють пиломатеріали 1 ґатунку відповідно до ГОСТу.

Плюси.

- Порівняно недорога

- Розпилювання і в горизонтальному і вертикальному напрямку.

- Велика товщина хлисту, до 400 мм.

- Низький відсоток відходів

- Чистота пила

Мінуси

- Низька продуктивність

- Підвищений рівень небезпеки

- Складне настроювання

- Висока кваліфікація персоналу

- Обов'язково "час відпочинку" від 8 до 10 годин

- Прибирання

Дискові пилорами

Дискові пили, відрізняються від стрічкової та рамної (багатопильної) пилорами, якістю кромок і паралельністю пласті. Пиломатеріал виготовлений на дисковій пилорамі по праву вважається найкращим, але тільки з погляду споживача. Основним фактом, що робить пиломатеріали вироблені на дисковій пилорамі не доступними для споживання - це висока ціна. Висока ціна не дозволяє конкурувати на ринку будівельних матеріалів, незважаючи на чудову якість дошки та бруса виробленого таким методом. Пов'язана ця обставина з трьома фактами, що впливають на збільшення собівартості пиломатеріалу з дискової пилорами:

Підведемо підсумок:при виборі обрізного пиломатеріалу потрібно враховувати як спосіб розпилювання пиломатеріалу, а й кваліфікацію персоналу, обслуговуючого це устаткування. Купити пиломатеріали хорошої якості ви можете у перевіреного постачальника, ознайомившись із продукцією за пропонованим фото на сайті виробника або приїхавши на склад готової продукції. Компанія Елка-Палка готова запропонувати свої послуги відповідно до прайс-листів, вказаних на нашому сайті. Ми реалізуємо тільки якісну продукцію власного виробництва або закуповують у перевірених постачальників. Обов'язковий контроль якості.