Представляємо Вашій увазі проект "Виробництво ламінату та деревообробки".

Бізнес-план розроблено на основі фактичних даних чинного підприємства.

У створенні проекту брали участь співробітники високої кваліфікації з досвідом роботи у галузі.

Бізнес-план відповідає міжнародним та російським стандартам (UNIDO, TACIS, ЄБРР, МЕРТ РФ, Мінфін, Мінбуд, Мінсільгосп) та гідно представить Ваш проект у російських та міжнародних банках, а також державних структурах усіх рівнів.

У разі потреби фахівці нашої компанії в стислі терміни внесуть коригування у фінансові розрахунки та описову частину проекту, щоб забезпечити повну відповідність бізнес-плану Вашим параметрам.

Проект надається у форматі робочих файлів, до яких можна самостійно або силами кваліфікованих працівників вносити зміни: фінансової моделі (на базі Excel) та файлу Word (Powerpoint).

Основні параметри проекту:

Кількісні показники: Обсяг виробництва – 900 тис. кв.м. на рік

Об'єм інвестицій:- у доларах 3 500 000

- у євро 2 911 407

- у рублях 99 970 967

Термін окупності проекту, років: 1,3

Основні параметри документа

- Кількість сторінок – 43

- Кількість графіків – 17

- Кількість таблиць – 19

1 РЕЗЮМЕ ПРОЕКТУ

1.1 Цілі та завдання проекту

Ініціатор проекту: ХХХХХ. Ініціатор планує зареєструвати компанію, яка згодом викупить 100% частку вже чинного підприємства ТОВ "ХХХХХ", яке займається лісопереробкою у м. ХХХХХ.

На підприємстві планується випускати такі види продукції:

- ламінований паркет;

- меблевий щит;

- брус;

- плінтуса, лиштви, коробки та інші вироби.

Крім цього, у рамках проекту планується отримувати дохід від продажу відходів лісопереробки (обрізи, тирси, стружки).

Для досягнення поставленої мети потрібно вирішити наступні завдання:

- залучення інвестицій;

- придбання чинного підприємства;

- придбання нової технологічної лінії та інших машин та обладнання (розвиток підприємства);

- запуск технологічної лінії, налагодження бізнес-процесів.

1.2 Показники проекту

Економічна ефективність проекту було підтверджено шляхом розрахунку традиційних фінансових показників, які у проектному аналізі.

Обрій розрахунку проекту – 60 місяців (5 років).

Таблиця 1. Фінансові показники проекту

| № | style="text-align:left;">найменування показника | Значення показника |

|---|---|---|

| 1 | Горизонт розрахунку проекту, років | 5 |

| 2 | Обрій розрахунку проекту, міс. | 60 |

| 3 | Обсяг вкладеного капіталу в проект (LDC), дол. | 3 500 000 |

| 4 | Обсяг виручки за період проекту (SP), дол. | 33 235 316 |

| 5 | Чистий прибуток за період проекту, дол. | 12 568 074 |

| 6 | Середня рентабельність за період проекту | 37,8% |

| 7 | Ставка дисконтування (DR), % | 8,5% |

| 8 | Чистий наведений дохід (NPV), дол. | 9 327 463 |

| 9 | Середня норма рентабельності інвестицій (ARR) | 71,8% |

| 10 | Рентабельність вкладеного капіталу | 359,1% |

| 11 | Індекс рентабельності (PI) | 3,66 |

| 12 | Внутрішня норма рентабельності (IRR) | 326,0% |

| 13 | Модифікована вн. норма рентабельності (MIRR) | 263,2% |

| 14 | Термін окупності (PBP), міс. | 15 |

| 15 | Термін окупності (PBP), років | 1,3 |

| 16 | Дисконтований термін окупності (DPBP), міс. | 16 |

| 17 | Дисконтований термін окупності (DPBP), років | 1,3 |

1 РЕЗЮМЕ ПРОЕКТУ

1.1 Цілі та завдання проекту

1.2 Показники проекту

2 ОПИС ПРОЕКТУ

2.1 Загальний опис проекту

2.2 Опис підприємства, що купується

Загальний опис комбінату

Асортимент продукції

Використовувані технології

Устаткування комбінату

2.3 Опис технологічної лінії з виробництва ламінату

Загальний опис

Продукція

Вимоги щодо розміщення лінії

Перелік обладнання

3 ОГЛЯД РИНКУ ЛАМІНОВАНОГО ПАРКЕТУ В РОСІЇ

3.1 Основні цілі та завдання дослідження

загальні положення

Цілі та завдання дослідження

3.2 Види паркету

3.3 Оцінка обсягів попиту

3.4 Імпорт ламінованого паркету до Росії

3.5 Виробництво ламінованого паркету в Росії

Загальний огляд

ХХХХ

ХХХХ

ХХХХ

3.6 Російські компанії, що займаються продажем паркету

3.7 Основні виробники ламінованого паркету за кордоном

4 ІНВЕСТИЦІЙНИЙ ПЛАН

5 ОРГАНІЗАЦІЙНИЙ ПЛАН

5.1 Управління реалізацією проекту

5.2 Етапи реалізації проекту

5.3 Поточне управління проектом

6 ВИРОБНИЧИЙ ПЛАН

6.1 Продукція підприємства

6.2 Проектна потужність комбінату

6.3 Структура готової продукції та обсяги переробки

7 КОМЕРЦІЙНИЙ ПЛАН

7.1 Види отримуваних доходів за проектом

7.2 Цінова політика

7.3 Структура та обсяги доходів

8 ФІНАНСОВИЙ ПЛАН

8.1 Умови залучення інвестиційних ресурсів

8.2 Доходи за проектом

8.3 Витрати на проект

Постійні витрати

Змінні витрати

Амортизація

Податки

8.4 Фінансові показники проекту

9 АНАЛІЗ РИЗИКІВ ПРОЕКТУ

9.1 Чинники, що впливають діяльність компанії

9.2 Кількісний аналіз ризиків

Аналіз чутливості

Висновки

10 ОПИС РОЗРАХУнку

11 ПЕРЕЛІК МАЛЮНОК І ТАБЛИЦЬ

11.1 Перелік таблиць

11.2 Перелік малюнків

ДОДАТОК 1. ПЛАН ПРОДАЖУ

ДОДАТОК 2. ФІНАНСОВІ РЕЗУЛЬТАТИ ПРОЕКТУ

План руху коштів (Cash Flow, БДДС)

План прибутку та збитків (Statement of Earnings, Profit and Loss, БДР)

Прогнозний баланс (Balance, Statement of Financial Position)

Розрахунок окупності та показників інвестиційного аналізу

1 ПЕРЕЛІК МАЛЮНОК І ТАБЛИЦЬ

1.1 Перелік таблиць

Таблиця 1. Фінансові та інвестиційні показники проекту

Таблиця 2. Інвестиційний бюджет

Таблиця 3. Календарний та фінансовий план

Таблиця 4. Штатний розклад із окладами

Таблиця 5. Виробнича потужність комбінату

Таблиця 6. Виробничий план

Таблиця 7. Ціни продажу продукції комбінату

Таблиця 8. Структура доходів за напрямами діяльності у період проекту

Таблиця 9. План продажів

Таблиця 10. Графік залучення та виплат кредиту

Таблиця 11. Структура доходів за напрямами діяльності у період проекту

Таблиця 12. Постійні витрати

Таблиця 13. Змінні витрати

Таблиця 14. Податки

Таблиця 15. Аналіз структури витрат (стосовно виручки)

Таблиця 16. Показники інвестиційного аналізу у проекті

Таблиця 17. Вплив зміни окремих параметрів на показники ефективності проекту

Таблиця 18. Аналіз чутливості проекту

1.2 Перелік малюнків

Рисунок 1. Прогноз динаміки загального обсягу попиту на паркет, що ламінує, в РФ

Рисунок 2. Країна-виробник ламінованого паркету, завезеного за 8 місяців ХХХХ р., за даними митної статистики

Рисунок 3. Структура інвестиційних витрат

Рисунок 4. Графік фінансування інвестиційних витрат

Рисунок 5. Фінансування інвестиційних витрат наростаючим підсумком

Рисунок 6. Організаційна структура компанії

Рисунок 7. Вихід на проектну потужність (виробництво ламінату)

Рисунок 8. Зростання обсягів виробництва ламінату

Рисунок 9. Зростання обсягів вироблення продукції

Рисунок 10. Динаміка виручки від реалізації та прямих витрат

Рисунок 11. Структура виторгу

Рисунок 12. Структура постійних витрат (до загального обсягу постійних витрат)

Малюнок 13. Співвідношення постійних та змінних витрат

Рисунок 14. Структура податкових виплат (за період проекту)

Рисунок 15. Структура витрат (стосовно виручки від реалізації)

Рисунок 16. Грошові потоки за проектом

Рисунок 17. Окупність проекту

Вкладення:від 10,2 млн рублів

Окупність:від 12 місяців

Серед матеріалів для підлоги сьогодні дуже поширений ламінат, незважаючи на те, що виробляються наливні підлоги, пробка. Саме ламінат лежить у 60% офісів, квартир та інших приміщень. Чому він за 20 років не втратив своєї значущості? Відповідь проста: властивості, тривалий термін служби, практичність, зовнішній вигляд підносять його на тлі інших матеріалів. Сьогодні розберемо організацію виробництва ламінату.

Концепція бізнесу

Перед тим як братися за дану бізнес-ідею, необхідно зрозуміти, що ви впишетесь в організацію цілого заводу. Тут будуть великі вкладення, великі площі, велике обладнання. Тільки за допомогою значних складових можна досягти хороших результатів у даній ніші.

Вся схема бізнесу простою мовою звучатиме так: «Шукаємо сировину (дерево), у кілька етапів виробляємо ламінат на своєму обладнанні, продаємо готовий товар або в торгові мережі, або працюємо безпосередньо з покупцями». Все звучить дуже просто, але на перших етапах запуску ви почнете розуміти, що це далеко не так. Так як ви заснуватимете цілий завод з виробництва, то в цій схемі буде задіяний цілий штат співробітників. Вони відіграють найважливішу роль у всьому бізнесі.

Що потрібно для реалізації?

Будь-який масштабний бізнес потребує знань та навичок. Щоб входити у виробництво ламінату, насамперед необхідно знати технологію виготовлення у найдрібніших деталях. Це фундамент, на якому ґрунтуватиметься вибір обладнання, вибір сировини та його постачальника. Основні етапи виробництва:

- виготовлення деревоволокнистих плит;

- просочування верхніх шарів спеціальними речовинами;

- з'єднання 4 шарів під впливом пресів та високої температури;

- облицювання дошки;

- розпил плити;

- фрезерування.

Під кожен етап потрібно знайти обладнання, що вартує великих грошей. Крім цього необхідно підшукати велике приміщення, де розташовуватиметься все обладнання, або можна вдатися до покупки деревообробного заводу. І ще одна важлива навичка, якою потрібно мати на старті – уміння керувати людьми, організовувати їхню роботу, вміти мотивувати, стимулювати їх. Під вашою опікою буде від 15 працівників. Це основні положення, які мають бути маяком під час запуску у цій ніші.

Покрокова інструкція запуску

Коли багато нюансів, без покрокового плану не обійтись. Дуже важливо все виконувати поетапно. Так піде менше часу на запуск, осторонь залишаться багато підводних каменів, а нерви будуть цілішими.

- Одержання дозволу на провадження підприємницької діяльності. На ваш розсуд ІП або ТОВ, у кожного є свої переваги та недоліки перед іншим. Найчастіше для великих підприємств люди оформляють ТОВ.

- Дане підлогове покриття не вдасться виробляти в якомусь підпільному приміщенні. Тут потрібна велика площа. Орієнтуватися варто насамперед на масштабне виробництво. У нашому випадку площа повинна становити щонайменше 2 000 квадратних метрів. Знайти таке буде нелегко. Але ще складніше виявити приміщення такої площі за межею міста. Наш пріоритет – виробництво поза містом, щоб не заважати людям. Інакше це привертатиме увагу державних органів та різних перевіряючих.

- Вибір обладнання. Тут є 2 шляхи розвитку: або ви купуєте нове обладнання, або шукайте підтримане. Наша порада: тільки нове обладнання, щоб уникнути різноманітних проблем надалі. Друге завдання: купувати автоматичну лінію чи напівавтоматичне обладнання для виробництва ламінату? В обох випадках вартість однаково висока. Основні комплектуючі також схожі та виконують однакові завдання: ламінування; розпилювання; фрезерування; упаковка; іноді додається охолодження після ламінування. Всі верстати у будь-якому випадку виготовлятимуться на замовлення. Якщо вдасться знайти у наявності в якогось постачальника, то транспортування займе від 1 до 3 місяців.

- Постачання дерева. Щоб ламінат був високої якості, його комплектуючі повинні відповідати стандартам. Для виробництва ламінату часто підприємці користуються сировиною з-за кордону. Це зумовлено поганою обробкою та зберіганням дерева. Тому перед початком виробництва потрібно їздити постачальниками і самостійно оцінювати стан деревини. Можна купувати дерево у вихідному вигляді, або придбати відразу на верстат.

- Персонал. Як ми говорили, всю роботу виконуватимуть працівники командою від 15 осіб. Кожен має своє завдання: робота на верстатах, фасування, упаковка, навантаження або робота на складі. Тих, хто працюватиме на верстатах, потрібно навчити роботі.

- Реклама та реалізація товару. Найкращий варіант - інтернет, тому що там можна знайти великий трафік клієнтів. У цьому вам допоможе свій сайт. Що стосується продажів, то можете працювати як по роздрібних, так і оптових поставках. Але до великих торгових мереж зайти буде важко.

Фінансові розрахунки

Стартовий капітал

Фінансовий поріг входу високий, це одразу відсіває любителів легкої наживи. На старті доведеться витратитися на:

- викуп приміщення – від 3000000 р.;

- ремонт, оздоблення приміщення – від 400 000 грн.;

- купівля лінії або верстатів - 6000000 р.;

- пошук постачальників, закупівля тестової партії - від 500 000 р.;

- реєстрація ІП – 4500 р.;

- створення інформаційних ресурсів та пошук клієнтів – від 300 000 грн.

У результаті виходить мінімальна сума для запуску - 10200000 рублів.

Щомісячні витрати

Щомісячні витрати найпростіше відобразити у вигляді таблиці:

Таким чином, цифра щомісячних витрат починається від 1300000 рублів.

Скільки можна заробити?

Про точну цифру говорити не можна. На місяць таке підприємство може виготовляти від 10 000 квадратних метрів ламінату. 1 метр при продажі коштуватиме в середньому 250 рублів. Місячна виручка у разі складе від 2 500 000 рублів, у тому числі 1 млн – чистий прибуток. Тоді можна сміливо говорити про окупність бізнесу після першого року роботи.

Ризики та мінуси

Мінусом цієї ніші є високий поріг входження. І такі інвестиції не гарантують вам прибутку, тому що конкуренція дуже висока. Існує ризик залишитися невідомим брендом назавжди. Варто розвивати та розповсюджувати особистий бренд, щоб про нього знали люди.

Сировина також може вас підвести, тому шукайте сумлінних постачальників дерева.

Підсумок

Щоб досягти хорошого результату на виробництві ламінату, ви повинні бути загартованим та майстерним підприємцем. Боротися з високою конкуренцією зможуть одиниці, більшість отримуватиме невисокий дохід. Бажаєте бути на вершині олімпу? Виготовляйте екологічно безпечний, якісний ламінат. Тоді клієнт буде у захваті!

Бізнес на виробництві ламінату: як відкрити, досягти успіху, і отримувати прибуток у цьому напрямку?

Найсучаснішим і найзручнішим матеріалом з числа наявних у сегменті підлогових покриттів є ламінат, який представлений у вигляді невеликих листів, що мають по краях периметра шипи та пази для з'єднання один з одним. Через зручність при укладанні, відмінних технічних характеристик та середньої цінової категорії він стає найбільш популярним покриттям для підлоги.

Сучасний ринок ламінованих покриттів представлений як вітчизняними, і зарубіжними виробниками. Конкуренція між ними досить висока, але, незважаючи на це, є можливість зайняти вільні сегменти ринку шляхом пошуку якихось цікавих і несподіваних дизайнерських рішень або своєю політикою ціноутворення.

Рентабельність та фінансові аспекти при виробництві ламінату.

За попередніми оцінками, рентабельність такого роду діяльності досить висока і досягає близько 30-35%. Невеликий завод може щорічно випускати до 15 мільйонів квадратних метрів ламінату.

При цьому витрати на найпростішу виробничу лінію будуть близько 20 мільйонів рублів. Тепер до цієї суми потрібно додати ще витрати на оренду цехів та сплату комунальних платежів, оформлення дозволів та сертифікації, заробітну плату персоналу, вартість сировини. До суми, що вийшла, не забудьте додати ще 30% - це будуть кошти на непередбачені витрати. Сума виходить дуже велика, але не це основна складність.

Труднощі, з якими стикаються всі охочі відкрити виробництво ламінату

Головною складністю, з якою стикаються підприємці, які зважилися на відкриття такого серйозного бізнесу - відсутність якісної сировини, яку доводиться закуповувати за кордоном. Можна, звичайно, знайти і вітчизняних постачальників, але годиться їхня сировина тільки для ламінату економ-класу, та й знайти цих постачальників – теж проблема: не так вже й багато.

Наступна проблема в організації бізнесу з виробництва ламінованих підлогових покриттів – відсутність у Російському законодавстві норм та стандартів для виробництва такого роду матеріалів. Тим часом це питання дуже гостре, адже технологія виробництва передбачає використання формальдегідів, які знаходяться у складі ДСП плит. Тому бізнесменам доводиться орієнтуватися на існуючі стандарти, розроблені в інших державах.

Документи, необхідні для відкриття виробництва ламінату

Для того, щоб бізнес почав повноцінно функціонувати, потрібно заздалегідь подбати про пакет дозвільних документів, вартість якого може сягати кількох тисяч доларів. Крім того, на отримання всіх дозволів та погоджень можуть піти десятки місяців. Ось список організацій, в які вам доведеться звертатися за отриманням дозволів:

- мерія, її комісія із землевідведення, її будуправління;

- пожежна служба, санепідемнагляд;

- комунальні служби (тепловики, газовики, водопостачання, електрики, зв'язківці).

Після приймання цеху в експлуатацію, можливо, знадобиться ще й дозвіл із служб охорони праці та екологічного відомства.

Щоб не витрачати багато грошей і часу на паперову тяганину, можна відразу знайти місце під цех у вже готовому деревообробному цеху і розмістити в ньому виробництво.

Приміщення, обладнання, сировина для виробництва підлогових покриттів, що ламінують.

Слід знати, що для запуску повноцінно функціонуючого заводу, вам знадобиться чимала площа – близько 2 – 2,5 тисячі квадратних метрів. Причому це приміщення має бути сухим, добре провітрюваним і опалюваним, тому що ламінат – матеріал примхливий, нелюблячий вологу. Це необхідно обов'язково враховувати, щоб мінімізувати кількість вибракованих виробів.

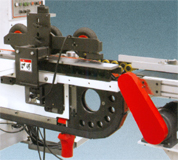

Обладнання, яке вам знадобиться для виробництва – технологічна лінія, що складається з профільного двостороннього верстата, автоматичного чищення, пакувальної машини, автоматичного подачі/завантаження та автоматичного укладання в штабелі. Крім того, можливо, вам знадобиться автонавантажувач для переміщення продукції.

Основними постачальниками технологічних ліній з виробництва ламінованих підлогових покриттів є такі компанії: Barberan (Іспанія), Bürkle (Німеччина), LEDINEK (Росія, Москва) та інші. Список компаній-постачальників обладнання невеликий. Усього їх близько 10 – 15 підприємств.

З постачальниками сировини справи трохи гірші. Компаній, вартих уваги, всього чотири: Elesgo та Homanit (у Німеччині), Коростенський Завод МДФ (Україна) та ЛПК МДФ (Росія, Тюменська область).

Персонал, необхідний для виробництва ламінату

Питання з персоналом досить складне, тому що кваліфіковані кадри сьогодні знайти досить складно. Цілком ймовірно, що вам доведеться підбирати найбільш підходящих кандидатів, щоб надалі зайнятися їх навчанням, адже деякі з них мають працювати зі складним обладнанням.

Насамперед, вам необхідно набрати в штат вашої компанії співробітників, які обслуговуватимуть і контролюватимуть весь процес роботи обладнання. Конкретні поради щодо кількості персоналу дати складно – краще дізнатися у виробника цього обладнання, скільки людей призначено для роботи з лінією.

Крім цього, важливо не забути прийняти до штату електромонтера з ремонту та обслуговування особливо складного обладнання.

Не забудьте організувати склад готової продукції та взяти людину відповідальну за організацію його роботи. Такий співробітник може взяти на себе обов'язки щодо отримання, оприбуткування товару, видачі продукції покупцю та ведення звітності. Крім того, він міг би поєднувати ці обов'язки з обов'язками водія автонавантажувача.

Інша важлива особистість у штаті будь-якої виробничої компанії – постачальник.

Не варто забувати і про менеджерів по роботі з клієнтами, а також про бухгалтерів. Замість організації відділу бухгалтерії можна звернутися до будь-якої компанії, що надає аутсорсингові послуги, та укласти з ними договір на бухгалтерське обслуговування. У деяких випадках це виявляється дешевшим, ніж утримувати штат бухгалтерів.

Знову ж таки, поради щодо чисельності персоналу дати складно. Потрібно оцінювати продуктивність вашого підприємства, щоб робити якісь конкретні висновки. Для початку можна прийняти на роботу мінімум персоналу, а потім, орієнтуючись на ситуацію, добрати кількість, що бракує.

Як залучити клієнтів та збільшити збут

Найпростіший спосіб збільшення збуту своєї продукції – розвиток своєї дилерської мережі. Займатися цим рекомендується ще під час організації процесу виробництва, тому що через велику конкуренцію в цьому сегменті підлогових покриттів може знадобитися багато часу на пошук каналів збуту.

Основними каналами збутуможуть бути різні гіпермаркети, що здають свої торгові площі виробникам та оптовики з власними магазинами будівельних матеріалів. Такий спосіб збуту продукції має свої мінуси і плюси.

Існує великий ризик, що ваш якісний продукт може загубитися у величезному різноманітті продукції конкурентів, але з іншого боку - це може стати єдиною можливістю для збуту продукції, особливо поки що підприємство молоде. Тут важливо якомога щільніше спілкуватися з оптовиками, які, як правило, віддають перевагу недорогому товару.

Ще один метод, але він менш результативний, ніж попередній – розсилки, особисті зустрічі менеджерів із продажу, гарячі дзвінки тощо.

Інший спосіб заявити про себе та свою продукцію – участь у різноманітних виставках, які не лише дозволяють познайомити споживачів з вашою продукцією, а й дозволяють укладати вигідні контракти постачання ваших товарів.

Ще один спосіб - установка в багатолюдних місцях різних рекламних стендів та штендерів.

Є, звісно, ще способи. Наприклад, можна інтегрувати ваш бізнес у соціальні мережі, створивши групу та набравши велику кількість передплатників – вашу потенційну аудиторію. І за допомогою різних постів повідомляти про ваші новини та таким чином формувати про вас позитивну думку. Цей спосіб може бути як дуже дієвим, і провальним. Найголовніше, що тут необхідний грамотний підхід та робота висококласного спеціаліста.

Для того, щоб ваш бізнес з виробництва ламінованих покриттів для підлоги був прибутковим, мало тільки запустити його у виробництво і набрати персонал. Тут важливу роль відіграє аналіз ринку та виявлення потреб ваших потенційних споживачів, а також грамотна цінова політика.

Але найважливіше – чітко та грамотно продумані маркетингові ходи та гарний бізнес-план, а решта – додасться.

призначений захисту від зовнішніх впливів.

Це спеціальний папір, що імітує структуру та колір різних порід дерев або керамічної плитки.

Основа ламінату, деревоволокниста плита високої щільності.

призначений для захисту HDF плити від деформації та захисту ламінату від вологи.

За допомогою цих замків панелі ламінату щільно скріплюються між собою без застосування клею.

З плити HDF з імпрегнацією верхніх шарів – це процес, який складається з наступних етапів:

облицьовування плити;

розпил та фрезерування панелей;

Упаковка.

Імпрегнація - це просочування матеріалу спеціальними складами. Верхні шари ламінату просочуються смолами з різними добавками при застиганні, які утворюють міцний шар. Від рецептури просочення складів залежить міцність і зносостійкість верхнього шару ламінату, а отже і його клас. В основному виробники ламінату не займаються імпрегнацією верхніх шарів, а купують їх вже готовими.

виготовляє ламінат прямого пресування DPL. При технології DPL відбувається одночасне спресування за високої температури всіх шарів ламінату. При цій технології виробництва ламінату не використовується клей, так як застосовуються шари, що пройшли процес імпрегнації, які при гарячому пресуванні (до 200 ° С) плавляться і склеюють поверхні. Після затвердіння, смола та оверлів перетворюються на монолітний поверхневий шар ламінату.

Для отримання плити, що ламінує, необхідно зробити облицювання HDF плити паперово-смоляними плівками і оверлеєм.

Останнім важливим етапом виробництва є виготовлення ламінату необхідного розміру. За допомогою розпилювального обладнання для ламінату листи ламінату нарізаються на потрібні розміри. У кожного виробника ламінату свої розміри ламінату. Після нарізки на пластини, за допомогою фрезерувального обладнання з кромок ламінату вирізаються шип і паз. Сучасні плити HDF дозволяють вирізати шип та паз певного профілю, які називають замками ламінату. За допомогою цих замків панелі ламінату щільно скріплюються між собою без застосування клею. Від якості замку ламінату та міцності листа HDF залежить якість, міцність та щільність з'єднання панелей ламінату.

Відбувається упаковка в термозбіжну поліетиленову (ПЕ) плівку готового ламінату.

Складається з:

1. Верстат для ламінування ZYX1400; ZYX1600.

2. Верстати для розпилювання ламінату DP-2700.

3. Лінія фрезерування замка click на ламінаті FHZ525+FHH625.

4. Верстат для пакування ламінату TS-200.

Продуктивність лінії за зміну (8 годин) становить: 700 м2. Потрібна площа цеху (без складу готової продукції): 450 м2.

Автоматична складається з наступних основних вузлів:

1. .

2. Лінія віялового охолодження.

3. Лінія для розпилювання ламінату.

4. Лінія фрезерування замку ламінату.

5. Лінія упаковки ламінованої підлоги.

Продуктивність лінії за зміну (8 годин) становить: 1000 м2. Потрібна площа цеху (без складу готової продукції): 900 м2.

Застосовується під час виробництва ламінату. виготовляється під різні розміри плит ХДФ: 2800х2070 мм, 2440х1220 мм, 2440х2070 мм, 2620х2070 мм. Преси високого тиску "ZYX" мають різну продуктивність та зусилля пресування, поставляються з подавальним та приймальним столом.

| Загальний тиск (т) | 1400 | 1600 |

| Питомий тиск (кг/см2) | 27,4 | 27,4 |

| Розташування циліндрів |

верхнє | верхнє |

| Діаметр гідроциліндрів (мм) |

340 | 380 |

| Кількість гідроциліндрів (шт) |

6 | 6 |

| Продуктивність (шт/день) | 1200 |

1200 |

| Розмір плити (мм) |

2440х1220 |

2620х2070 |

| Максимальне розкриття плит (мм) | 200 |

200 |

| Потужність бойлера (КВт) | 31 | 31 |

| Габаритні розміри, мм) | 3300х2000х3500 | 3700х2200х3500 |

| Маса верстата (кг) | 17000 | 20000 |

Призначений для поперечного розпилювання ламінату на необхідні розміри. У кожного виробника свої розміри ламінату.

| Максимальна ширина плити (мм) |

2700 |

| Максимальна висота пропилу (мм) | 30 |

| Діаметр пилок (мм) |

180-250 |

| Посадковий діаметр пилок (мм) |

75 |

| Частота обертання пилок (про/хв) |

2500 |

| Сумарна потужність (КВт) | 23,7 |

| Швидкість подачі (м/хв) |

3-15 |

| Габаритні розміри, мм) | 2000х3300х1350 |

| Маса верстата (кг) | 3450 |

Призначений для поздовжнього розпилювання ламінату на необхідні розміри для подальшого фрезерування ламінату.

| Максимальна ширина плити (мм) | 1250 |

| Висота пропилу (мм) | 6-20 |

| Діаметр пилок (мм) | 300 |

| Посадковий діаметр пилок (мм) | 80 |

| Частота обертання пилок (про/хв) | 2900 |

| Потужність подачі (КВт) | 1,1 |

| Потужність головного двигуна (КВт) | 15 |

| Швидкість подачі (м/хв) | 10-40 |

| Габаритні розміри, мм) | 1350х1200х1350 |

| Маса верстата (кг) | 600 |

Автоматична високошвидкісна лінія призначена для виготовлення замку на ламінаті. Вона оснащена додатковими шпинделями, що виключає сколи по всьому периметру заготовки і гарантує високу якість готового виробу. Робоча поверхня столу оснащена твердосплавними платинами, що забезпечує довговічність роботи обладнання та зменшує зношування поверхні столу. Приймальний стіл оснащений автоподатчиком для збільшення швидкості подачі до 80 м/хв.

|

Німецький електромотор SEW з високим моментом, що крутить, і вбудованим індустріальним контролером подачі PID, що досягає високої швидкості подачі 80 м/хв. |

|

Розроблені V-HOLD прецизійні лінійні напрямні з твердосплавними пластинами для високошвидкісних подач (збільшують зносостійкість та зменшують тертя об стіл). |

|

Система контролю – SIEMENS з мультифункціональним та інтуїтивно зрозумілим інтерфейсом, легкість управління та налаштування. |

|

Французька система підготовки повітря Legris. |

|

постачання алмазного інструменту. |

|

Контролює розмір вхідного матеріалу для безпечної роботи. |

|

Система повітряного обдування високого тиску, що видаляє пил і стружку з напрямних та столу. |

|

Контролює заготовку за товщиною на шипорізі. |

|

Твердість покриття столу HV-700-1000, рівень жорсткості YG8. |

|

Запатентовані вертикальні шпинделі для прецизійного фрезерування деталей. |

|

Пилозахисні інвертори компанії SIEMENS. |

|

Комбінована система подачі рівномірно розподіляє тиск по всій площі заготовки, що обробляється. |

| Технічні характеристики | |

| Швидкість подачі (м/хв) | 20-80 |

| 0,75 | |

| Габарити (мм) | 3100х600х1400 |

| Максимальна ширина обробки (мм) | 250 |

| Мінімальна ширина обробки (мм) | 95 |

| Швидкість подачі (м/хв) | 20-80 |

| Потужність приводу подачі (КВт) | 9 |

| 6000-8000 | |

| 6х8КВт | |

| 4х6, 5КВт | |

| 1,5 | |

| Діаметр шпинделів (мм) | 40 |

| 280 | |

| 120 | |

| Сумарна потужність (КВт) | 83 |

| Швидкість подачі (м/хв) | 20-80 |

| Сумарна потужність (КВт) | 2 |

| Габарити (мм) | 2880х600х1400 |

| Максимальна довжина заготівлі (мм) | 2500 |

| Мінімальна довжина заготівлі (мм) | 400 |

| Швидкість подачі (м/хв) | 10-60 |

| Потужність приводу подачі (КВт) | 5,5 |

| Частота обертання шпинделів (об/хв) | 6000-8000 |

| Потужність вертикальних шпинделів | 6х6, 5КВт |

| Потужність фінішних шпинделів "Click" | 4х6, 5КВт |

| Потужність двигуна регулювання ширини (КВт) | 1,5 |

| Діаметр шпинделів (мм) | 40 |

| Діаметр інструменту на шпинделях (мм) | 220-250 |

| Діаметр аспіраційних патрубків (мм) | 120 |

| Сумарна потужність (КВт) | 92,6 |

Призначений для напівавтоматичного пакування в термозбіжну ПЕ плівку готового ламінату.

Виробництво ламінату датується кінцем 70-х років минулого століття. Перший матеріал для підлогових покриттів, що віддалено нагадував сучасний ламінат, був створений компанією «Персторп» зі Швеції. Ця фірма займалася розробкою різних матеріалів для будівельних робіт і була досить популярною по всій Європі. Новий матеріал отримав назву laminated plastic, що у перекладі означає шаруватий пластик. Перша розробка складалася лише з двох частин. Зверху матеріал оброблявся меламіновою смолою, яка допомагала відтворити декоративний шар, а знизу у виробництві брали участь фенольні смоли. Шари з'єднувалися одразу декількома способами. Просочення термоактивним клеєм було замало, і творці стали використовувати пресування під впливом високих температур. Ламінат такий, як ми звикли його бачити, з'явився аж через десятиліття. Автором глобального доопрацювання матеріалу стала німецька компанія «Хорнітекс». Ця фірма застосувала абсолютно новий технологічний підхід та обладнання для виробництва ламінату нового зразка та зуміла створити ламіноване покриття з унікальними властивостями. Шарів тепер було чотири, замість двох. До складу вводилася фольга, просочена у фенольній та меламіновій смолах.

З технічного погляду, ламінат – це лише верхнє покриття підлогової ламінованої панелі, але ми будемо використовувати загальноприйняте слово ламінат для позначення ламінованої підлогової панелі в цілому.

Виробництво ламінату – це складний багатоетапний процес, адже ламінат – це багатошаровий виріб, кожен шар якого виготовлений із різних матеріалів та виконує свою функцію. Ламінат складається з чотирьох основних шарів, завдяки яким ламінат має зносостійкість і міцність. У свою чергу, для надання ламінату більшої міцності або інших характеристик різні виробники ламінату для виготовлення використовують більшу кількість шарів. Але важливо, інші шари лише доповнюють існуючі чотири шари.

Пристрій ламінату

- Верхній шар або оверлей (від англ. overlay – верхній шар) - призначений для захисту від зовнішніх впливів: механічних пошкоджень, стирання, забруднень, вологи, хімікатів та сонячних променів. Являє собою спеціальну прозору, високоміцну плівку зі смоли, те саме "ламінування", що дала назву всьому виробу. Від якості свердління залежить якість ламінату. Оверлей може містити прозорі частинки корунду, які надають верхньому покриттю додаткову міцність.

- Декоративний шар – це спеціальний папір або меблева фольга, що імітує структуру та колір різних порід дерев, керамічної плитки чи інших матеріалів. Якість цього шару така, що інколи важко відрізнити ламінат від виробів з натурального дерева. У деяких, дорожчих марках ламінату, два перші шари замінюють дизайнерським вінілом. Загальна товщина всіх верхніх шарів може становити від 0,2мм до 0,9мм.

- Середній шар є основою ламінату. Основа зроблена з HDF (High Density Fibre board) - деревоволокниста плита високої щільності, що робить ламінат надзвичайно міцним. Середній шар може бути виконаний з пластмаси, для створення водостійкого ламінату. Щільність та матеріал основи значно впливають на якість ламінату, тому що від їх технічних характеристик залежить: міцність, жорсткість, вологостійкість та незмінність геометричних параметрів ламінату.

- Нижній шар, так званий стабілізуючий шар, є просоченим смолами або парафінований папір, призначення якого - захист HDF плити від деформації і захист ламінату від вологи. Іноді папір замінюють шаром пластику. Товщина нижнього шару коливається від 0,1 мм до 0,8 мм.

Технологія виробництва ламінату

Виготовлення ламінату – це складний процес, що складається з наступних етапів:

- виготовлення деревоволокнистої плити високої щільності;

- імпрегнація верхніх шарів;

- облицьовування плити;

- розпилювання та фрезерування панелей;

- Упаковка.

Виготовлення деревоволокнистої плити високої щільності

Основою ламінату служить плита HDF (High Density Fibre board) – це ДВП (деревноволокниста плита) високої щільності (від 880 кг/м3). Чим вище щільність плити, тим вище вологостійкість і механічна міцність ламінату. Товщина HDF плити, що використовується для виготовлення ламінату, може становити від 5,8 мм до 12,1 мм.

Сировиною для виробництва плити HDF служить дерево, яке очищають від кори, після чого за допомогою спеціальних верстатів рубають на тріску. Далі її промивають, щоб позбутися від сторонніх включень (бруд, пісок тощо). Після промивання тріска нагрівається парою в спеціальних бункерах до температури 165 - 175°С. Це робиться для розм'якшення тріски. Після нагрівання, тріска стає дуже пластичною, що дозволяє подрібнити її на волокна. До подрібненої на волокна деревини додають різні добавки і сполучні: смоли, антисептики, парафін і т.д. Після цього волокнисту масу сушать в сушарці, на виході з якої вологість маси не повинна перевищувати 9%.

За допомогою спеціальних агрегатів волокна рівномірно розподіляються по встановленій висоті та ширині транспортера безперервним килимом. Після цього килим піддається попередньому пресуванню, у процесі якого з килима видавлюється повітря, яке товщина зменшується до 7 разів. Після попереднього пресування, килим набуває вигляду плити. Після чого плита піддається основному пресуванню.

Рухаючись далі конвеєром, після пресування, безперервну стрічку пресованого волокна обрізають по ширині і довжині на необхідні розміри. Після цього плити охолоджують у спеціальному охолоджувачі протягом 20-25 хвилин. Після цього плити тимчасово складуються штабелями.

Наступним етапом після пресування плити є процес шліфування та калібрування готової плити HDF. За допомогою спеціальних верстатів плити робляться ідеально рівними та однаковими по товщині.

Для того щоб зробити плиту майбутнього ламінату вологостійкою, деякі виробники виробляють повне просочення готової HDF плити вологовідштовхуючими засобами.

Імпрегнація верхніх шарів

Імпрегнація - це просочування матеріалу спеціальними складами. Верхні шари ламінату просочуються смолами з різними добавками при застиганні, які утворюють міцний шар. Від рецептури складів для просочення залежить міцність і зносостійкість верхнього шару ламінату, а отже і його клас. У деяких випадках до просочення додають частинки корунду, який підвищує зносостійкість ламінату.

Процес імпрегнації верхніх шарів ламінату полягає в тому, що за допомогою системи валів, папір з рулонів або оверлей, проходячи через заповнені смолами з різними добавками ванни, просочується розчином, після чого потрапляє в сушильну камеру. Таким чином, верхні шари просочуються смолами, які розплавляються при нагріванні.

Багато виробників ламінату не займаються імпрегнацією верхніх шарів, а купують їх уже готовими.

Облицювання плит

Для отримання плити, що ламінує, необхідно зробити облицювання HDF плити паперово-смоляними плівками і оверлеєм. Для цього існує безліч способів виробництва ламінату: HPL (High Pressure Laminate) – ламінат високого тиску; CPL (Continuous Pressure Laminate) – ламінат конвеєрного виробництва; DPL (Direct Pressure Laminate) – ламінат прямого пресування; CML (Continuous Multilayer Laminate) або RML (Reinforced Multilayer Laminate) – ламінат безперервного багатошарового пресування; PDL (Printed Decor Laminate) – технологія друку малюнка; ELESGO (ELEktronen Strahl Gehaertete Oberflache) – метод затвердіння поверхні електронним променем.

HPL та CPL технології

Технологія HPL – це найперша технологія виробництва ламінату. Технологія HPL є процесом кашування - склеювання двох матеріалів за допомогою клею. Існує три способи кашування: холодне, тепле та гаряче. Найпоширеніша – технологія гарячого кашування, тому що якість склейки при цьому набагато краща.

При технології HPL, процес кашування починається з очищення поверхонь, що склеюються від пилу. Після чого на поверхню рівним шаром наносяться затверджувач та клей. Далі, дві поверхні, що склеюються, при температурі близько 200°С, спресовуються разом при високому тиску (до 300 Мпа).

Технологія HPL – це двоетапний процес, що виконується кашируванням. На першому етапі склеюється оверлей та декоративний шар. Можуть застосовуватися верхні шари як минулі процес імпрегнації, і минулі. Якщо шари пройшли процес імпрегнації, тобто вже просочені клеєм і підсушені, то клей не наносити, а шари відразу піддаються пресуванню. У процесі пресування, за високої температури, клей розплавляється і склеює поверхні. На другому етапі, для отримання ламінату, склеюються відразу три матеріали: отримане комбіноване верхнє покриття, основа та нижній шар.

Однією з різновидів технології HPL є технологія CPL, за якої використовуються конвеєрні преси. При даній технології, проходячи через нагріті до 200 ° С вальці-преси, верхній шар котиться до плити. При використанні двох і більше верхніх шарів, а зазвичай це так, ці шари аналогічно склеюються між собою, і вже потім прикочуються до плити HDF.

DPL та CML технології

Найпоширеніша технологія виготовлення ламінату – це технологія DPL. При технології DPL відбувається одночасне спресування, за високої температури всіх шарів ламінату. При цій технології виробництва ламінату не використовується клей, так як застосовуються шари, що пройшли процес імпрегнації, тобто просочені не повністю затверділою меламін-містить смолою, яка при гарячому пресуванні (до 200 ° С) плавитися, і склеює поверхні. Після затвердіння, смола та оверлів перетворюються на монолітний поверхневий шар ламінату.

Деякі виробники ламінату додають кілька шарів крафт-паперу між декоративним шаром та основою. Це надає додаткової міцності та твердості панелі ламінату. При цьому якість ламінату покращується, але й збільшується ціна. Цей різновид DPL технології, із застосуванням додаткових шаром, називають СML або RML технологія.

PDL технологія

При технології PDL, декоративний малюнок наноситься прямо на плиту HDF. Таким чином відпадає необхідність використовувати додатковий декоративний шар паперу. Всі інші етапи виробництва виконуються за технологією DPL.

Технологія ELESGO

Технологія ELESGO (ELEktronen Strahl Gehaertete Oberflache) полягає у особливому виготовленні верхнього шару ламінату. Верхній шар виготовляється методом затвердіння поверхні під впливом електронного променя, а не за допомогою пресів та високих температур. Істотна відмінність полягає в тому, що замість меламінових смол використовують акрилатні смоли.

Верхній шар ламінату, при технології Elesgo, складається з трьох шарів. Для виготовлення верхнього шару ламінату, декоративний шар (папір з малюнком) покривають двома шарами оверлею, просоченими складом акрилатної смоли та мінеральних частинок (корунд), які надають поверхні міцності до стирання та подряпин. Після цього цей тришаровий сендвіч піддають опроміненню електронним променем, під впливом якого, шари тверднуть і утворюють високоміцну еластичну плівку.

На плиту HDF зверху та знизу наносять термоактивний клей, і за допомогою преса, при температурі 200°С, спресовують усі три шари ламінату (верхній, основа, нижній).

Переваги даного методу в тому, що не використовуються розчинники, а отже ламінат більш екологічний. До того ж акрилатна смола антистатична і прозоріша, що забезпечує кращу видимість декоративного шару.

Практично у всіх технологіях виробництва можливе виготовлення як гладкої, так і структурної поверхні ламінату. Структурність або гладкість поверхні досягається при пресуванні верхнього шару. При пресуванні частина клею, що знаходиться поверх оверлея приймає структуру поверхні пластин преса. Таким чином, змінюючи пластини преса, можна отримати панелі з різною поверхнею. При виготовленні структурної поверхні ламінату, важливо, щоб структура пластини преса відповідала малюнку на декоративному папері, і там де намальований сучок, повинен бути рельєф сучка.

Все більше виробників при виробництві ламінату застосовують додатковий звуковбирний шар з нижньої сторони панелі. Цей шар перешкоджає поширенню звуку вашої квартири. Різні виробники ламінату, застосовують різні матеріали як звукоізолюючий шар. Дуже часто, як звукоізолюючий шар, використовується пробка.

Розпилювання та фрезерування панелей

Останнім важливим етапом виробництва є виготовлення ламінату необхідного розміру. За допомогою розпилювального обладнання для ламінату листи ламінату нарізаються на необхідні розміри. У кожного виробника ламінату свої розміри ламінату. Після нарізки на пластини, за допомогою фрезерувального обладнання з кромок ламінату вирізаються шип і паз, за допомогою яких вони скріплюються. Сучасні плити HDF дозволяють вирізати шип та паз певного профілю, які називають замками ламінату. За допомогою цих замків панелі ламінату щільно скріплюються між собою без застосування клею. Від якості замку ламінату та міцності листа HDF залежить якість, міцність та щільність з'єднання панелей ламінату. Деякі виробники виготовляють замки ламінату із застосуванням металевих чи гумових вставок.

У деяких випадках після фрезерування кромки ламінату покривають восковими з'єднаннями, щоб захистити їх від проникнення вологи.

Після цього поверхня ламінату очищується та упаковується на спеціальному обладнанні.

Виробництво ламінату все ще продовжує розвиватись. Розвиток йде за декількома напрямками, такими як:

- удосконалення виробничого процесу;

- технічне вдосконалення панелей ламінату (замки ламінату, звукопоглинання, збільшення міцності, покращення якості ламінату, водостійкість ламінату тощо);

- розширення дизайнерських вишукувань (забарвлення, структурність поверхні, форма панелі ламінату та інші).

Прибирання та догляд за ламінатом

Якому б класу не відповідало обране покриття, якими б властивостями його не наділили виробники, неправильне прибирання та догляд за ним може значно скоротити термін служби та звести нанівець усі позитивні властивості. Основою виготовлення ламінатного покриття є дерево, яке на 90% є його складовою. Від тривалого впливу вологи це покриття може здуватися, змінюючи свою структуру. Для правильного догляду за ламінатом достатньо скористатися деякими простими правилами.

Для регулярного, планового збирання ламінат достатньо проходити пилососом. Забруднення, які пристали до підлоги, досить просто відчищаються вологою, добре викрученою ганчіркою, з мінімальним додаванням оцту. Більше стійкі забруднення можна видаляти з допомогою спеціальних засобів. Після проведення очищення підлогу необхідно протерти вологою ганчіркою. Для більш тривалого терміну служби верхнього покриття підлоги, намагайтеся не користуватися миючими засобами, які містять тверді частинки. При транспортуванні меблів піднімайте її над підлогою, перетягування може пошкодити покриття. При можливості намагайтеся використовувати матеріали для захисту підлоги на ніжках стільців і столів. Проводячи прибирання із застосуванням води, або інших розчинів на її основі, пам'ятайте, що волога не повинна вбиратися в підлогу.