- wyposażenie ochronne do impregnacji

- Metody impregnacji drewna środkami ochronnymi

- Metoda autoklawowo-dyfuzyjna i zimna kąpiel

- Nakładanie mieszanek na powierzchnię

- Zanurzenie jako sposób obróbki drewna

Najczęściej używanym materiałem budowlanym jest drewno. Ale jest bardzo podatny na takie niekorzystne skutki, jak wilgoć, owady i gryzonie go nie omijają. Aby chronić drewno przed takimi niekorzystnymi skutkami, wymagane jest użycie metody specjalne zabiegi polegające na stosowaniu środków antyseptycznych. Technologia ich zastosowania może być bardzo różna, wszystko zależy od warunków przetwarzania, dalszego wykorzystania materiału budowlanego. Dziś jest wiele takich metod, najprostsza to zanurzenie w duże wanny oraz przetwarzanie ręczne powierzchnie. Więcej niż stosowane trudne sposoby takie jak impregnacja ciśnieniowa.

Dyfuzja jest właściwością skali molekularnej i jest związana z mikroporowatą strukturą wewnętrznej ściany komórkowej, rozmiarem i kształtem cząsteczkowych substancji chemicznych do impregnacji. Maksymalny dostęp do wnętrza drewnianej ściany komórkowej uzyskuje się, gdy drewno jest w stanie napompowanym, co najłatwiej osiągnąć przez nasycenie materiału wodą. W ścianach komórek nie ma stałych naczyń włosowatych. Kiedy woda jest desorpowana podczas suszenia, mikrowłókna w ścianach komórek łączą się. Po ponownym zwilżeniu mikrofibryle ponownie oddalają się od siebie, ale niekoniecznie w tych samych pozycjach, co poprzednio, a woda zajmuje wszystkie szczeliny między mikrofibrylami.

Najbardziej popularne jest drewno materiał budowlany, który gnije, jeśli się o niego nie troszczy.

Impregnacja ochronna

Wszystkie środki, dzięki którym drewno jest niezawodnie chronione, mają doskonałe właściwości. W takim przypadku przetwarzane drzewo dzieli się na odrębne grupy:

Rozmiary mikroporów ściany komórkowej różnią się w zależności od metody pomiaru, ale metoda unikania rozpuszczania, która jest wyznacznikiem dostępności komórki, zwraca wartości średnicy rzędu mniej niż 2-4 nm. Oznacza to, że żadna cząsteczka o średnicy większej niż 2-4 nm nie będzie w stanie przeniknąć przez ścianę komórkową zdrewniałego materiału. Nie zapobiega to dyfuzji dość dużych cząsteczek, takich jak glikole polietylenowe, do ściany komórkowej, jeśli cząsteczki są rozpuszczalne w wodzie, liniowe i mają dobrą elastyczność wzdłuż szkieletu.

Impregnacja w technologii „próżnia-ciśnienie-próżnia” to niezawodny sposób na długotrwałą ochronę drewna.

- trudne do zaimpregnowania są jesion, jodła, buk, modrzew syberyjski, jądro świerkowe, biel świerkowy, wiąz;

- o umiarkowanej impregnacji - jest to sosna, olcha, osika, lipa, klon, grab, dąb, modrzew, biel cedrowy;

- łatwo się impregnuje - to jest brzoza, zwyczajna sosna(biel).

Wybierając kompozycję do impregnacji, należy wziąć pod uwagę grupę materiałów, ponieważ roztwór po prostu nie może przeniknąć na wymaganą głębokość.

Jednak rozgałęzione cząsteczki będą miały mniejszy dostęp do wewnętrznej ściany komórki. Stwierdzono, że cząsteczki o objętości molowej większej niż 100 cm 3 mol -1 nie mają dostępu do ściany komórkowej. Korzystnie sposób według wynalazku nie obejmuje zbiorników ciśnieniowych. Korzystnie proces prowadzi się bez impregnacji ciśnieniowej.

W jednym przykładzie wykonania wynalazku chemikalia są impregnowane w drewnianej ścianie komórkowej w procesie chłodzenia termicznego. Proces termiczny można zastosować do suchego drewna i drewna świeżego, ale ponieważ gazy rozszerzają się i kurczą bardziej niż ciecze, oznacza to, że próżnia wytworzona dla drewna wypełnionego powietrzem będzie bardziej skuteczna. Dlatego suche drewno jest używane, jeśli chemia służy tylko do impregnacji bardzo drewno.

Jako związki do ochrony stosuje się:

- roztwory do aplikacji pędzlem;

- roztwory do zanurzania w kąpielach (na krótki i długi czas);

- roztwory do natryskiwania na powierzchnię materiału;

- kompozycje do pracy w warunkach próżni, pod wysokim ciśnieniem;

- impregnacja dyfuzyjna;

- rozwiązania do gorących, zimnych kąpieli.

Powrót do indeksu

Jednakże, jeśli chemikalia mają dyfundować do zdrewniałych ścian komórkowych po tym etapie, ważne jest, aby ściana komórkowa zawierała wodę lub próżnię, a zatem należy użyć zielonej lub ponownie oczyszczonej. Na prawidłowe użycie metoda zapewnia dość skuteczną wymianę impregnacji pod ciśnieniem. Ta metoda nie ogranicza się do rodzaju chemikaliów impregnacyjnych, ale można stosować zarówno chemikalia wodne, jak i olejowe.

W jednym przykładzie wykonania próbki drewna są najpierw zanurzane w gorącym roztworze roztworu impregnującego lub tylko w gorącej wodzie. Większość substancje chemiczne wchłaniany podczas zimnej kąpieli. Alternatywnie, suche próbki drewna można umieścić w piecu, prasować na gorąco, parować lub natryskiwać. gorąca woda lub wyjmij prosto z suszarki po obraniu. Po tym etapie następuje zanurzenie w zimnym roztworze środków chemicznych do impregnacji, natrysku chemicznego lub aplikacji wałkiem.

Metody impregnacji drewna środkami ochronnymi

Dziś, aby zapewnić ochronę drewna, różne metody impregnacje, które pozwalają wprowadzić w głąb masy środki antyseptyczne i ognioodporne. Takich metod jest wiele, ich technologie są różne, niektóre z nich można łatwo wykonać własnymi rękami, reszta wymaga specjalnego sprzętu. Najczęściej spotykane są następujące metody ochrony:

W jednym przykładzie wykonania wynalazku impregnację przeprowadza się pod próżnią. W jednym przykładzie wykonania w procesie impregnacji stosuje się skrzynkę próżniową lub wałek próżniowy. Próżnia służy do wprowadzania chemikaliów do masy drewna. Jeśli chemikalia mają dyfundować do ściany komórkowej, ważne jest, aby ściana komórkowa nie była wypełniona powietrzem. W związku z tym można użyć zielonego lub ponownie wyselekcjonowanego drewna lub najpierw zastosować próżnię system próżniowy w celu usunięcia powietrza ze ściany komórkowej, a następnie chemikalia można następnie zastosować z dodatkową próżnią lub bez.

- pod ciśnieniem w autoklawach;

- aplikacja na powierzchnię;

- starzenie się w specjalnych kąpielach;

- metoda próżniowa;

- kombinowana metoda suszenia i impregnacji.

Powrót do indeksu

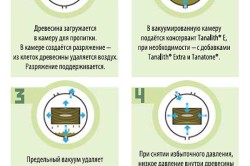

Schemat obróbki drewna pod ciśnieniem.

Metody ochrony są różne, leczenie środkiem antyseptycznym pod ciśnieniem jest uważane za skuteczne. W tym celu należy zabrać tylko suche lub wysuszone drewno, które później będzie używane w trudne warunki. Dotyczy to budowy fundamentów, podpór, pali, w niektórych przypadkach jest to materiał, który można wykorzystać do budowy złożonych systemy kratownicowe które będą poddawane dużym obciążeniom.

W jednym przykładzie wykonania wynalazku prasę kontaktową stosuje się w procesie impregnacji przy użyciu próżni, ciśnienia i temperatury. Prasę kontaktową można stosować do drewna zielonego, z recyklingu lub suchego. Jednak większość najwyższe wyniki zostanie osiągnięty poprzez nałożenie suchego drewna, a następnie zastosowanie podciśnienia, a następnie dociśnięcie. Po tym procesie impregnowane drewno lub produkt z drewna musi pozostać wilgotne, aby chemikalia impregnujące mogły dyfundować do ściany komórkowej drewna.

Sama impregnacja drewna odbywa się w ten sposób:

- Najpierw w specjalnej komorze powstaje podciśnienie, aw masie drzewa powstają warunki do rozrzedzenia.

- Środek antyseptyczny jest wprowadzany do drewna pod wysokim ciśnieniem, wnika głęboko w materiał, co jest prawie niemożliwe do uzyskania innymi metodami.

- Przeprowadzana jest końcowa impregnacja olejami, która również odbywa się w warunkach próżni. Następnie obróbkę przeprowadza się rozpuszczalnymi w wodzie związkami antyseptycznymi podczas suszenia materiału.

Ta metoda impregnacji jest stosowana, gdy potrzebna jest maksymalna ochrona.

W jednym przykładzie wykonania drewno lub produkt z drewna można namoczyć i zanurzyć w chemikaliach. Ta metoda jest skuteczna w różnym stopniu w zależności od rodzaju drewna, jego stanu początkowego i temperatury. Ta metoda daje najlepsze rezultaty, gdy podciśnienie zostanie po raz pierwszy zastosowane do drewna lub produktu z drewna.

Te metody impregnacji sprawdzają się pojedynczo lub można je łączyć. Stosowana technika zależy od pożądanego efektu impregnacji i głębokości penetracji oraz tego, czy wymagana jest dyfuzja do ściany komórkowej. Może tak być w przypadku środków zmniejszających palność, niektórych barwników, biocydów, olejów, kwasów tłuszczowych i emulsji, które po prostu nasączają chemikalia tylko w masie drewna.

Jest złożony, wykonywany tylko przy pomocy specjalistycznego sprzętu.

Powrót do indeksu

Metoda autoklawowo-dyfuzyjna i zimna kąpiel

Ta metoda impregnacji drewna polega na tym, że surowe drewno przetwarzane jest w próżni w specjalnych kąpielach. Wstępne suszenie materiału nie jest potrzebne, sam proces odbywa się w 3 etapach:

Poprawa penetracji, np. zwiększenie wchłaniania chemikaliów lub przyspieszenie szybkości obróbki, do głównej części drewna jest możliwe za pomocą metod takich jak ogrzewanie, cięcie, mikroobróbka, obróbka plazmowa, kompresja, uzdatnianie wody, obróbka parą , mikroorganizmy, obróbka enzymatyczna, obróbka chemiczna, zwiększone łuszczenie przy łuszczeniu forniru itp.

W jednym przykładzie wykonania ciągłe odrywanie forniru jest zwijane, a powierzchnia forniru jest zwiększana. Podczas otwierania testu odrywania fornir jest impregnowany przez moczenie lub natryskiwanie. Próżnia może być zastosowana za pomocą wałka podciśnieniowego podczas otwierania kontroli. Po zakończeniu fazy wałka i impregnacji kontrola odrywania zostaje zamknięta, a środki chemiczne do impregnacji pozostają wewnątrz forniru.

- Przeprowadzenie próżniowego suszenia parowego wszystkich zewnętrznych części masy drzewnej.

- Pod ciśnieniem wprowadzane są ochronne środki dyfuzyjne, które mają właściwości rozpuszczalne w wodzie.

- Po przetworzeniu masa drewna jest przechowywana w specjalnych warunkach w magazynach przez około 2-4 tygodnie w celu ponownego rozprowadzenia składu dyfuzyjnego, a następnie utrwalenia wszystkich składników mieszanki.

Metoda impregnacji drewna w specjalnych kąpielach nazywana jest PRHV. Służy do nakładania środków antyseptycznych, zmniejszających palność elementy drewniane przy budowie domów. Próżnia powoduje powstawanie spadku ciśnienia w masie drewna. Materiał najpierw zanurza się w gorącym roztworze, a następnie w zimnym. Po podgrzaniu całe powietrze, które jest dostępne w górne warstwy, w głębi masy jest usuwany, ciecz jest w stanie wniknąć głęboko w drewno w postaci pary.

W jednym przykładzie wykonania kwasy polikarboksylowe mają na przykład dwie lub więcej grup karboksylowych do sieciowania. celuloza w reakcji z grupami hydroksylowymi celulozy. Chitozan, celuloza, lignina i hemiceluloza są stosunkowo nierozpuszczalne w wodzie. Jednak ich oligomery są rozpuszczalne w wodzie i dlatego są wypłukiwane, chyba że są usieciowane, spolimeryzowane lub przyklejone do ściany komórkowej drewna. Mechanizm reakcji kwasów polikarboksylowych, na przykład celulozy, polega na estryfikacji dwufunkcyjnymi kwasami karboksylowymi poprzez tworzenie cyklicznych bezwodników pośrednich.

Impregnacja antyseptyczna wnika tak głęboko, jak to możliwe. Pod wpływem zewnętrznego ciśnienia atmosferycznego wszystkie pory i ubytki wypełniają się całkowicie związkami ochronnymi. Technologia jest możliwa do wykonania w specjalistycznych warunkach, nie ma możliwości wykonania takiej impregnacji na miejscu własnymi rękami.

Wynalazek dotyczy technologii głęboka impregnacja głównie drewno drewno liściaste w celu poprawy jego właściwości fizykochemicznych i konsumenckich. Opisano metodę głębokiej impregnacji drewna, w której wstępne opróżnienie przeprowadza się pod ciśnieniem 0,05-0,08 MPa, a roztwór impregnujący i drewno ogrzewa się w jednym aparacie próżniowym, zanurzając drewno w roztworze impregnującym lub w oddzielnej próżni aparaty, następnie przenosząc roztwór impregnujący do aparatu próżniowego z drewnem utrzymując próżnię, wytrzymują drewno zanurzone w roztworze impregnującym w próżni, po czym ciśnienie w aparacie próżniowym zostaje zwiększone do atmosferycznego lub wytworzone nadciśnienie, roztwór impregnujący jest usuwany, po przetrzymaniu drewna, drewno jest suszone, składniki roztworu impregnującego są utrwalane w drewnie za pomocą kompozycji utrwalającej, która podczas interakcji z roztworem impregnującym tworzy substancje stabilne termicznie i nierozpuszczalne w wodzie. Jednocześnie obróbkę kompozycją utrwalającą przeprowadza się metodą „kąpieli gorąco-zimnych”, a drewno suszy się do wilgotności resztkowej 20-25%. Zaproponowana metoda pozwala na uzyskanie drewna o ulepszonych właściwościach fizykochemicznych. 2 b.d. latać.

W jednym przykładzie wykonania sieciowanie przeprowadza się po wytworzeniu drewniane produkty, Na przykład. na końcu linia produkcyjna. Korzystnie, każdy produkt z drewna lub każda część produktu z drewna może być całkowicie lub częściowo impregnowana.

Sposób można przeprowadzić przy użyciu znanych aparatów. Impregnację chemiczną, układanie fornirów w stos, łączenie fornirów razem za pomocą kleju, wytwarzanie produktu z drewna i inne typowe etapy można przeprowadzić dowolną metodą znaną w dziedzinie. Forniry z płyt drewnianych można łączyć ze sobą np. za pomocą dowolnego kleju lub kleju. fenolowo-formaldehydowy, mocznikowo-formaldehydowy, melaminy lub ich kombinacje, lub wspomniana żywica podstawiona lub częściowo podstawiona biofenolami, lub bioadhezyjna lub samoprzylepna, lub przy użyciu impregnujących środków chemicznych jako kleju.

Wynalazek dotyczy opracowania ochronnych kompozycji wzmacniających i technologii głębokiej impregnacji drewna, głównie twardego drewna, w celu poprawy jego właściwości fizycznych, chemicznych i konsumenckich.

Zalety drewna jako budynku i materiał konstrukcyjny dobrze znany. Jednocześnie drewno jest higroskopijne, łatwo narażone na destrukcyjne działanie atmosfery, ma niską biostabilność i duże zagrożenie pożarowe.

W przeciwieństwie do żywicy fenolowej ten rodzaj kleju nie wymaga miejsca do penetracji ściany komórkowej. W jednym przykładzie wykonania modyfikowane licówki poddaje się obróbce plazmą w celu polepszenia wiązania. Sposób według wynalazku może być stosowany w: różne opcje realizacja.

Wynalazek ma tę zaletę, że łatwo jest impregnować drewno środkami chemicznymi. Dzięki wynalazkowi możliwe jest na przykład dostarczanie wielu różnych produktów z drewna. deska drewniana, fornir drewniana deska oraz modyfikacje drewna. Niniejszy wynalazek zapewnia produkt drzewny o ulepszonej stabilności wymiarowej i wytrzymałości biologicznej. Impregnacja on-line drewna lub produktu z drewna w celu wprowadzenia chemikaliów do ściany deski drewniane zmienić właściwości drewna w różne zastosowania bardzo urozmaicony.

Spośród znanych metod głębokiej impregnacji drewna najskuteczniejsze i najważniejsze są metody autoklawowo-dyfuzyjne (I.G. Romanenkov, F.A. Levites. Ochrona przeciwpożarowa konstrukcje budowlane. M., Stroyizdat, 1991, s. 129-131). Realizując typowy wariant impregnacji autoklawowo-dyfuzyjnej możliwe jest osiągnięcie głębokości impregnacji roztworów wodnych na zdrowym bielu do 5 mm. Więcej głęboka penetracja impregnacji drewna zapobiegają rozpuszczone w nim gazy, a przede wszystkim dwutlenek węgla, którego rozpuszczalność w jednej objętości wody o temperaturze 20°C wynosi 0,88 objętości. Inne rozpuszczone gazy mogą być również obecne w stężonych roztworach impregnacyjnych. Dostając się ze zbiornika roboczego do autoklawu próżniowego z drewnem, roztwór impregnujący natychmiast „wrze” z szybko z niego uwalnianych gazów. Na granicy faz, pomiędzy cieczą impregnującą a powierzchnią próżni materiał drzewny, tworzy się „poduszka gazowa”, która zapobiega lub znacznie zmniejsza zdolność wnikania cieczy w pory drewna. Część roztworu, która dostała się do komórek i wnęk drewna, nadal uwalnia w nich resztkowe ilości zawartego w nim gazu, ponieważ drewno zostało wcześniej ewakuowane. Korki gazowo-powietrzne, które powstają w komórkach i wgłębieniach drewna, dodatkowo hamują proces impregnacji. Operacje muszą być powtarzane wielokrotnie, co nie tylko zwiększa czas i energochłonność impregnacji drewna, ale także prowadzi do spadku wydajności, a jeśli w kompozycjach impregnacyjnych stosuje się związki niestabilne termicznie lub hydrolitycznie, kompozycje mogą zmiana z jednego cyklu impregnacji próżniowej na inny.

Zaletą wynalazku jest to, że sposób jest opłacalny. Ta metoda nie wymaga naczyń wysokie ciśnienie i może być zintegrowany z linią do produkcji sklejki. Sposób według wynalazku nadaje się do różnych zastosowań.

Wynalazek jest dalej opisany przez szczegółowe przykłady wykonanie w odniesieniu do załączonych rysunków 1-11, w których. Na RYS. 1 przedstawia ogólny mechanizm reakcji między kwasami polikarboksylowymi i oligomerem o małej masie cząsteczkowej w zdrewniałych ścianach komórkowych.

Na RYS. 2 przedstawia mechanizm sieciowania chitozanu w drewnianej ścianie komórkowej. Na RYS. 3 przedstawia mechanizm sieciowania chitozanu w zdrewniałych ścianach komórkowych w celu utworzenia substytucji. Na RYS. 4 przedstawia mechanizm sieciowania chitozanu kwasem cytrynowym w ścianie komórek zdrewniałych.

Patent RU 2011511 realizuje zasadę tworzenia gradientu ciśnienia pomiędzy płynem impregnującym a drewnem. Proces impregnacji odbywa się w hermetycznie zamkniętej komorze impregnacyjnej wypełnionej materiałem i płynem impregnacyjnym oraz połączonej z pojemnikiem, w którym powstaje głęboka próżnia. W momencie szybkiego (impulsowego) połączenia komora próżniowa a zbiornik impregnacyjny za pomocą specjalnego urządzenia w komorze impregnacyjnej następuje gwałtowny spadek ciśnienia. Jak wynika z danych tabeli podanej we wspomnianym patencie, w wyniku wdrożenia proponowanej technologii nasiąkliwość roztworu ochronnego i/lub barwiącego (w % masy drewna) waha się od 4,36% do 63,8% , średnio 30-31%), co jest zupełnie niewystarczające do uzyskania drewna wymagany poziom ochrona przeciwpożarowa, stabilność biologiczna, siła mechaniczna i inne cechy. Jak wiadomo (I.G. Romanenkov, F.A. Levites. Ochrona przeciwpożarowa konstrukcji budowlanych. Moskwa, Stroyizdat, 1991, s. 251) konieczne jest wprowadzenie do niego co najmniej 90-120 kg środka ogniochronnego na 1 m 3 materiału, co , przy maksymalnych możliwych stężeniach najczęściej stosowanych uniepalniaczy rzędu 20-22%, powinna wynosić 500-600 kg roztworu impregnującego na 1 m 3 drewna tj. około 100-110%.

Na RYS. 5 przedstawia procentowy wzrost drewna impregnowanego różnymi stężeniami oligosacharydów chitozanu otrzymanych przy użyciu nadtlenku wodoru. Na RYS. 6 przedstawia procentowy przyrost masy i pęcznienie wymiarowe zarówno w kierunku promieniowym, jak i stycznym traktowanego drewna przed i po pojedynczym ługowaniu.

Na RYS. 7 przedstawia różne metody impregnacji drewna. Na RYS. 8 przedstawia wykres sposobu według wynalazku. Na RYS. 9 pokazuje wyniki różne zabiegi drewno. Na RYS. 11 przedstawia wyniki testu. W tym przykładzie ujawniono różne mechanizmy sieciowania. Kwasy polikarboksylowe zawierające dwie lub więcej grup karboksylowych są sieciowane chitozanem w reakcji z grupami hydroksylowymi celulozy. Niezależnie od użytego środka sieciującego, takiego jak kwasy polikarboksylowe lub oligomeru o małej masie cząsteczkowej, możliwe są trzy mechanizmy, a dowolna lub kombinacja tych trzech może wystąpić w dowolnym momencie.

Jak widać na przykładach praktycznego zastosowania proponowanej metody w wersji półprzemysłowej, nasiąkliwość roztworu impregnującego sięga 120-150% masy impregnowanego drewna, czyli znacznie więcej niż średnie normy, które zapewniają maksymalne ochrona przeciwpożarowa.

W patencie FR 2658445, wybranym jako prototyp, opisującym sposób i technologię obróbki drewna lub innych materiałów porowatych w celu ustabilizowania ich parametrów geometrycznych, zmniejszenia porowatości i higroskopijności, zasadę tworzenia różnicy ciśnień pomiędzy obrabianym materiałem a impregnatem wprowadza się również płyn, który jest dobrze znany i stosowany w praktyce, na przykład w środkach antyseptycznych i konserwacji drewna. Charakter chemiczny kompozycji impregnacyjnych i ich zachowanie w warunkach próżni wytworzonej w aparacie (monomery ftalanu diallilu, styren, inicjator reakcji polimeryzacji) nie wymagają obróbki próżniowej w celu ich odgazowania, gdyż początkowo nie zawierają rozpuszczone gazy, które zakłócają impregnację. Jednocześnie w technologii impregnacji drewna monomerami ftalanu diallilu, styrenem, ich inicjatorami polimeryzacji i rozpuszczalnikami organicznymi obowiązkowy etap podgrzewania drewna i cieczy impregnacyjnej przed impregnacją, który jest niezbędny w proponowanej metodzie, jest przeciwwskazany w technologii impregnacji drewna stosowany, ponieważ wzrost temperatury przyspiesza proces polimeryzacji.

Te trzy mechanizmy przedstawiono na Figurach 2-4 sieciowania chitozanu kwasem cytrynowym. Zazwyczaj mechanizmy koncentrują się na estryfikacji chitozanu kwasem polikarboksylowym; jednakże kwas polikarboksylowy może reagować z protonowanymi grupami aminowymi chitosanu, ale tworzą one tylko wiązanie soli z grupami aminowymi chitozanu. Chociaż mogą wystąpić obie reakcje, estryfikacja jest najbardziej wydajna.

Mechanizm 1 pokazany na ryc. 2 to usieciowanie chitozanu z wytworzeniem większej cząsteczki. Sieciowanie chitozanu za pomocą środka sieciującego i katalizatora ułatwia reakcje tak, że chitozan częściowo polimeryzuje. Ta forma sieciowania ostatecznie prowadzi do wzrostu objętości ściany komórkowej, a jeśli reakcja jest wystarczająca, może wystarczyć do poprawy stabilności wymiarowej.

Celem technicznym wynalazku jest poprawa jakości i trwałości impregnacji drewna, zwiększenie głębokości i równomierności mocowania składników roztworów impregnacyjnych.

Wynik techniczny osiąga się w metodzie głębokiej impregnacji drewna, obejmującej wstępne opróżnianie i podgrzewanie roztworów impregnujących, wstępne opróżnianie i podgrzewanie drewna, impregnację drewna, obróbkę środkami utrwalającymi. Jednocześnie w jednym aparacie próżniowym, zanurzając drewno w roztworze impregnującym lub w oddzielnych aparatach próżniowych, przeprowadza się wstępne opróżnianie i podgrzewanie roztworów impregnujących i drewna, a następnie przenoszenie roztworu impregnującego do aparatu próżniowego z drewnem przy zachowaniu próżnia. Opróżnianie wstępne odbywa się pod ciśnieniem 0,05-0,08 MPa. Drewno zanurzone w roztworze impregnującym jest utrzymywane w próżni, po czym ciśnienie w aparacie próżniowym zostaje podniesione do ciśnienia atmosferycznego lub powstaje nadciśnienie. Po zakończeniu impregnacji roztwór impregnujący jest usuwany, drewno jest suszone, a drewno traktowane kompozycjami utrwalającymi metodą „gorących-zimnych kąpieli”. Jako utrwalacze stosuje się kompozycje, które podczas interakcji z roztworami impregnującymi tworzą substancje stabilne termicznie i nierozpuszczalne w wodzie. Suszenie drewna przeprowadza się do wilgotności resztkowej 20-25% po przetrzymywaniu drewna.

Sposób przeprowadza się w następujący sposób.

Etap próżni wstępnej

Roztwór impregnujący opróżnia się w oddzielnym aparacie próżniowym aż do ustalenia stałego, niezmiennego w czasie ciśnienia rzędu 0,05-0,08 MPa, roztwór ogrzewa się i utrzymując próżnię przenosi do aparatu próżniowego z drewnem, podobnie przed -odkurzane i ogrzewane. Wstępne opróżnienie roztworu impregnującego i drewna można przeprowadzić w jednym aparacie próżniowym, podczas gdy drewno zanurza się w ogrzanym roztworze impregnującym, po czym powstaje próżnia.

W efekcie roztwory impregnujące i drewno zostają odgazowane, co eliminuje możliwość powstawania „korków gazowych” w drewnie w kolejnym procesie jego impregnacji próżniowej oraz zapewnia całkowitą (przepustową) impregnację w jednym cyklu.

etap impregnacji

Po zalaniu odgazowanego drewna obliczoną ilością odgazowanego roztworu impregnującego zatrzymuje się jego dopływ, aparat impregnujący odłącza się od aparatu próżniowego z drewnem. Utrzymuj próżnię przez 3-4 godziny. Następnie próżnia zostaje sprowadzona do ciśnienia atmosferycznego lub powstaje nadciśnienie (do 2 atmosfer) nad płynem impregnującym i drewno jest impregnowane do momentu, gdy poziom roztworu przestanie się obniżać, tj. do końca jego wchłaniania przez drewno. Do końca procesu impregnacji drewno musi być zawsze pod warstwą płynu impregnującego. Pod koniec impregnacji usuwa się roztwór impregnujący.

Etap starzenia i suszenia

Podczas impregnacji roztwór impregnujący nie ma czasu na penetrację i równomierne rozprowadzenie we wszystkich strukturach anatomicznych obrabianego materiału. Dlatego impregnowane drewno jest przechowywane przez jeden dzień w temperatura pokojowa następnie suszenie komorowe.

Jak wiadomo, surowe drewno brzoza (deski, drewno) praktycznie nie jest podatna na „wymuszone” suszenie, poddawana pękaniu, wypaczaniu, podłużnym odkształceniom poprzecznym. Nawet jeśli obserwuje się najłagodniejsze tryby suszenia w komorach suszarniczych, wskaźnik odrzucenia wynosi 50-60%.

Drewno brzozy, olchy, topoli i innych gatunków liściastych obrabiane proponowanymi metodami łatwo i bez wad poddaje się suszeniu w dowolnych suszarniach, nawet w najcięższych warunkach temperaturowych. Najbardziej wczesne stadia suszenie, w wyniku odparowania części wody z impregnowanego drewna w komórkach, wnękach, wiązkach przewodzących i innych elementach konstrukcyjnych i anatomicznych, stężenie roztworu impregnującego osiąga granicę nasycenia i proces mikrokrystalizacji wprowadzonych do zaczyna się drewno. Następuje wzmocnienie, rodzaj „cementowania” ścian komórkowych, włókien celulozowych drewna z mikrokryształami składników kompozycji impregnującej. Materiał jest utwardzony, traci zdolność do pękania, wypaczania, odkształceń podłużnych i poprzecznych. W rzeczywistości już na pośrednich etapach suszenia drewno staje się jakościowo nowym materiałem. Dalsze suszenie (zgodnie z wymaganymi reżim technologiczny 25-30% wilgotności) możliwa staje się jazda w trudnych warunkach, skracając czas i oszczędzając zasoby energii 3-4 razy.

Po wysuszeniu konwekcyjnym do poziomu wilgotności 25-30% drewno poddawane jest ostatniej operacji technologicznej - utrwalaniu wprowadzonych do niego składników.

etap fiksacji

Drewno ładowane jest do wanien impregnacyjnych, zalewane gorącym roztworem utrwalającym i impregnowane metodą gorącej-zimnej kąpieli. Ilość wchłoniętego roztworu determinuje zakończenie procesu utrwalania.

Istota utrwalania sprowadza się do zanurzenia gorącego (t~70°C) drewna wydobytego z suszarki konwekcyjnej, które natychmiast przenosi się do zimnej kąpieli z roztworem utrwalającym.

Typowy skład roztworu utrwalającego „F-1”.

Ze względu na gwałtowne ochłodzenie gorącego drewna po zanurzeniu go w zimnej kąpieli z roztworem F-1 we wnękach drewna dochodzi do rozrzedzenia, tj. powstaje próżnia. Jego głębokość nie jest tak znacząca jak przy impregnacji próżniowej, jednak wystarcza na wchłonięcie 60-80 kg roztworu mocującego na 1 m 3 drewna. Wchodząc w chemiczne oddziaływanie z wcześniej wprowadzonymi substancjami (ammofos, fosforan mocznika), składniki roztworu utrwalającego zamieniają się w praktycznie nierozpuszczalne, odporne chemicznie i wysokotopliwe sole: fosforany glinu, fosforan magnezowo-amonowy, szczawiany magnezu. Wszystkie te substancje są również skutecznymi materiałami zmniejszającymi palność, antyseptycznymi i „cementującymi”. Powstające w drewnie te nierozpuszczalne związki tworzą barierę nie do pokonania zarówno na drodze wprowadzonych początkowo składników na zewnątrz, jak i na drodze wilgoci atmosferycznej, opadów atmosferycznych oraz innych niszczących składników atmosfery wewnątrz drzewa, tj. odegrać rolę ekran ochronny, jednocześnie cementując, wzmacniając drewno, chroniąc je przed ogniem i biouszkodzeniami. Drewno poddawane jest dalszemu suszeniu końcowemu.

Przy wyborze środków chemicznych do impregnacji i utrwalania roztworów odpowiednich do próżniowej impregnacji drewna należy spełnić następujące warunki i wymagania: zgodność chemiczna składników i stabilność roztworów w warunkach ich przechowywania i eksploatacji; ekologiczna czystość i bezpieczeństwo zarówno składników składowych, jak i preparatów w gotowe; wysokie właściwości użytkowe kompozycji; dostępność i stosunkowo niski koszt komponentów; wysoka rozpuszczalność głównych składników preparatów i ich stabilność hydrolityczna; wystarczająco wysoka stabilność termiczna roztworów, brak produktów lotnych i gazowych podczas pracy z roztworami i podczas pracy z impregnowanym drewnem; zachowanie koloru, faktury, właściwości estetycznych przetworzonego drewna; niehigroskopijność; brak obcych zapachów; kompatybilny z kompozycje klejące oraz materiały lakiernicze.

Biorąc pod uwagę powyższe wymagania, można zaproponować np. następujący skład kompozycji impregnujących i utrwalających:

Skład impregnacji: 1 – ammofos, 2 – fosforan mocznika, 3 – antyseptyki, 4 – odpieniacze (środki powierzchniowo czynne), 5 – woda;

Skład utrwalający: 1 - bischofit, 2 - siarczan glinu, 3 - kwas szczawiowy, 4 - woda. W zależności od przeznaczenia modyfikowanego drewna (z wyznaczony cel powiązane właściwości drewna: palność, twardość, możliwość obróbki drewna, kompatybilność z klejami oraz farbami i lakierami, higroskopijność, odporność na promieniowanie UV, odporność na wilgoć, biodegradacja itp.) można wybrać inne formuły zarówno kompozycji impregnujących, jak i utrwalających (patrz Przykłady ) . wymiana pieniędzy skład chemiczny roztwory impregnująco-utrwalające, ich stężenia, tryby i czas obróbki oraz inne parametry procesu, można uzyskać drewno o określonych właściwościach.

W wyniku obróbki roztworami utrwalającymi wyklucza się możliwość wymywania funkcjonalnych składników roztworów impregnujących z drewna, uzyskuje się wzmocnienie i utwardzenie ścian komórkowych i innych elementów struktury anatomicznej drewna, jego parametry wytrzymałościowe gwałtownie wzrastają, higroskopijność zmniejsza się, wzrasta biostabilność itp. Ponad jedna czwarta całkowitej masy powstałego drewna przypada na składnik mineralny. W istocie w ten sposób „zmineralizowane drewno” powstaje na bazie drewna – nowego materiału konstrukcyjnego i budowlanego.

Najbardziej kompletną i jednolitą impregnację w proponowanej technologii uzyskuje się przy obróbce drewna liściastego (brzoza, lipa, dąb, osika, topola, olcha). Strefy żywiczne zajmujące znaczną część masy drewna drzewa iglaste utrudniają wnikanie roztworów impregnujących do drewna.

Przykład 1. Szacunkową ilość drewna o wilgotności względnej 18-25% umieszcza się w autoklawie, aparat zamyka się i opróżnia do ciśnienia resztkowego 0,08-0,05 MPa. Jednocześnie roztwór impregnujący jest opróżniany i ogrzewany aż do całkowitego odgazowania w aparacie, który komunikuje się z autoklawem impregnującym z odkurzanym drewnem. Proces uważa się za zakończony, gdy osiągnięta próżnia pozostaje niezmieniona przez 20-30 minut.

Następnie gorący roztwór impregnujący przenosi się utrzymując próżnię w układzie do autoklawu z drewnem w takiej ilości, aby impregnat zawsze znajdował się pod warstwą płynu impregnującego. Utrzymując temperaturę roztworu w granicach 60-70°C i próżnię przez 3-5 godzin, tarcicę ogrzewa się, po czym w autoklawie impregnującym uwalnia się próżnia, zwiększa się ciśnienie do 1,6-2,0 atm i proces impregnacji jest przeprowadza się do momentu, gdy drewno przestanie wchłaniać roztwór impregnujący, co trwa od 3 do 6 godzin.

Pod koniec tego etapu impregnacji ciśnienie w autoklawie zostaje doprowadzone do ciśnienia atmosferycznego, nadmiar roztworu impregnującego przepompowywany jest do zbiornika zapasowego, drewno jest usuwane i przetrzymywane w celu wyrównania stężenia roztworu impregnującego w całej masie drewno w temperaturze pokojowej na dzień. Następnie przeprowadza się suszenie komorowe impregnowanego drewna.

W wyniku suszenia komorowego drewna impregnowanego do wilgotności 23%, następnie obróbki roztworem utrwalającym metodą kąpieli „gorąco-zimno” oraz suszenia końcowego do wilgotności 8%, uzyskaliśmy drewno brzozowe „zmineralizowane” o gęstości 0,78 g/cm3 (780 kg/m3).

| W tym przykładzie naprawione są następujące parametry: | |

| 1. Wilgotność względna drewna | 24,0%; |

| 2 Temperatura roztworu impregnującego przed wylaniem: | |

| Inicjał | 16°С |

| ostateczny | 70°С |

| 3. Czas próżni (odgazowanie) | 2 godz. 20 min |

| 4. Wstępna próżnia (na zimnym roztworze) | 0,06 MPa |

| 5. Odkurz nad ogrzanym roztworem | 0,012 MPa |

| 6. Odkurz odkurzone drewno | 0,073 MPa |

| 7. Czas odkurzania drewna | 1 godz. 30 min |

| 8. Czas nagrzewania drewna pod gorącym roztworem impregnującym | 5 godz |

| Rys. 9. Czas impregnacji drewna po zwolnieniu próżni i wzroście ciśnienia do 2 atm | |

| 10 godz |

Konserwacja wygląd zewnętrzny, faktura, bardziej wyrazisty rysunek słojów rocznych, drewno brzozowe modyfikowane jest praktycznie niepalne, ma wysoką twardość, ale nadaje się do każdego rodzaju obróbki drewna, jest dobrze szlifowane i polerowane, kompatybilne z klejami oraz farbami i lakierami, nie higroskopijne, odporny na promieniowanie ultrafioletowe, wilgoć atmosferyczną, biodegradację.

Przykład 2. 1 m3 (645 kg) belki brzozowej o wymiarach 60×80×3400 mm i początkowej wilgotności drewna 27% jest ładowany do aparatu próżniowego. Stos tarcicy mocuje się klamrami, aparat szczelnie zamyka i napełnia 2 m3 roztworu impregnującego przygotowanego według receptury nr 1-"P".

Roztwór impregnujący przygotowuje się przez kolejne rozpuszczanie powyższych składników substancji w wodzie i dodawanie do niej brakującej ilości wody do uzyskania stężenia roztworu impregnującego w zakresie 23-26% (wag.), gęstości roztworów wynosi ~1,14-1,17 g/cm3.

Po wlaniu roztworu impregnującego do autoklawu z drewnem włącza się urządzenie grzewcze i temperaturę roztworu doprowadza się do 75-80°C. Drewno podgrzewane jest w gorącym roztworze impregnującym przez 3-5 godzin, w wyniku czego elementy konstrukcyjne i anatomiczne drewna miękną, włącza się pompa próżniowa i rozpoczyna się proces synchronicznego odgazowania drewna i roztworu impregnującego. Stopniowo zwiększając podciśnienie reguluje się intensywność wrzenia roztworu impregnacyjnego, a chłodząc go doprowadza ciśnienie w komorze impregnacyjnej do poziomu 0,05-0,08 MPa. Proces odkurzania trwa 3-4 godziny. Zakończenie odgazowania ocenia się na podstawie ustania spadku podciśnienia w układzie po zamknięciu zaworów podciśnieniowych i pompa próżniowa. Od tego momentu rozpoczyna się proces impregnacji drewna, dla którego uwalniana jest próżnia, ciśnienie w aparacie wzrasta do 1,2-1,3 MPa i drewno jest impregnowane do momentu, gdy poziom roztworu impregnującego przestanie spadać (kontrola - wodomierzem ). Proces kończy się w ciągu 4-5 godzin. Po zakończeniu procesu impregnacji drewna, do momentu, gdy poziom roztworu impregnującego przestanie spadać, nadmiar przepompowywany jest do zbiornika zapasowego, reszta roztworu impregnującego uwolniona z impregnowanego drewna spływa, urządzenie jest rozładowywane, drewno przenosi się do konwekcji komora suszarnicza. W wyniku powyższych operacji ilość roztworu wchłoniętego przez drewno określa się jako różnicę między początkową i końcową objętością roztworu impregnującego.

Wykonując wszystkie powyższe operacje z tym samym drewnem, roztworem impregnacyjnym, warunki temperaturowe i wszystkie inne warunki poza sceną podgrzać drewno gorącym roztworem impregnującym, możliwe jest wprowadzenie do drewna 43-47 kg/m 3 „suchych” składników ogniochronnych-antyseptyków (standard 90-120 kg/m3), co jest całkowicie niewystarczające do wykonania drewno niepalne, ogień i bioochrona, właściwości wytrzymałościowe.

Przykład 3 Przygotowuje się roztwór impregnujący o następującym składzie:

Kolejne operacje są podobne do tych opisanych w przykładzie nr 2, z tą różnicą, że proces odkurzania i podgrzewania roztworu impregnującego oraz odkurzanie drewna odbywa się w innej aparaturze. W pierwszym aparacie roztwór impregnujący jest podgrzewany i odgazowywany próżniowo przez zwiększenie próżni do resztkowego ciśnienia w autoklawie w zakresie 0,05-0,08 MPa.

220 kg (˜0,3 m3) desek brzozowych o wilgotności względnej 31% i standardowych rozmiarach asortymentu 40 × 280 × 3300 mm ładuje się do drugiego autoklawu, ustala w danej pozycji i opróżnia do ciśnienia resztkowego 0,048 MPa, po czym bez rozprężania obu autoklawów przepompowuje się gorący odgazowany roztwór impregnujący z pierwszego autoklawu do drugiego, wraz z drewnem. Temperaturę roztworu impregnującego utrzymuje się na poziomie 60-65°C przez 3 godziny, a po ogrzaniu drewna przy zachowaniu określonej próżni utrzymuje się przez kolejną godzinę. Następnie próżnia zostaje zwolniona, w autoklawie powstaje nadciśnienie (˜1,3 MPa) i drewno jest impregnowane do określonego poziomu nasiąkliwości roztworu impregnującego, wykonując wszystkie operacje technologiczne opisane w przykładzie nr 2.

| Następujące parametry są stałe: | |

| 1. Początkowa objętość i masa drewna | 0,3 m3 (220 kg) |

| 2. Początkowa wilgotność drewna | 31% |

| 3. Parametry geometryczne materiał | 40×280×3300 mm |

| 4. Początkowa objętość roztworu wprowadzonego do autoklawu | 600 litrów |

| 5. Masa i gęstość roztworu | m=688 kg, p=1,147 |

| 6. Temperatura odgazowanego roztworu | 68°С |

| 7. Czas odgazowania (podciśnienia) | 1 godz. 20 min |

| 8. Odkurz w aparacie z drewnem po | 0,12 MPa |

| wylewanie roztworu impregnującego | |

| 9. Odkurz przed impregnacją | 0,073 MPa |

| 10. Czas ogrzewania drewna Σ | 4 godziny |

| 11. Czas procesu impregnacji drewna | 5,5 godziny |

| 12. Nadmierne ciśnienie w czasie impregnacji | 0,3 MPa |

| 13. Ilość roztworu wchłonięta przez drewno | 167,4 kg |

| 14. Ilość substancji wprowadzonych do drewna | 40,5 kg (135 kg/m) |

| 15. Gęstość suszonego drewna po impregnacji | 0,74 (740 kg/m). |

Wszystkie kolejne operacje suszenia impregnowanego drewna, obróbka roztworem utrwalającym, końcowe suszenie są podobne do tych opisanych wcześniej w przykładzie nr 2.

Otrzymano drewno o gęstości 762 kg/m 3 i cechach w zakresie takich parametrów jak: trudnopalność, palność, bakteriobójczość, twardość (wg Shore'a), odporność na warunki atmosferyczne, higroskopijność zbliżona do drewna impregnowanego wg przykładu 2. Drewno zachowało swoje wygląd i naturalny odcień świeżo ściętego drewna, dzięki obecności duża liczba mikrokrystaliczny fosforan wapnia.

1. Metoda głębokiej impregnacji drewna, charakteryzująca się tym, że wstępna ewakuacja odbywa się pod ciśnieniem 0,05-0,08 MPa i podgrzewanie roztworu impregnującego i drewna w jednym aparacie próżniowym, zanurzając drewno w roztworze impregnującym, lub w oddzielnych aparatach próżniowych, następnie przeniesienie roztworu impregnującego do aparatu próżniowego z drewnem przy zachowaniu próżni, drewno zanurzone w roztworze impregnującym jest utrzymywane w próżni, po czym ciśnienie w aparacie próżniowym zostaje zwiększone do atmosferycznego lub powstaje nadciśnienie impregnat usuwa się, po przetrzymywaniu drewna suszy się drewno, składniki impregnatu utrwala się w roztworze w drewnie z kompozycją utrwalającą, która w interakcji z roztworem impregnującym tworzy termostabilną i wodno- substancje nierozpuszczalne.