Tỷ lệ năng suất cho gỗ xẻ từ gỗ tròn

Báo cáo ECE / TIM / DP / 49 của Ủy ban Châu Âu LHQ về các yếu tố chuyển đổi gỗ trong các loại lâm sản khác nhau, đặc biệt là các yếu tố về sản lượng gỗ xẻ từ gỗ tròn. Những dữ liệu này, dựa trên kinh nghiệm của 16 bang, cũng có thể dùng làm tiêu chuẩn cho các doanh nghiệp chế biến gỗ theo tiêu chuẩn thế giới.Gỗ xẻ chiếm một phần đáng kể trong các sản phẩm gỗ xẻ. Chúng bao gồm nhiều loại sản phẩm từ gỗ chưa cắt, mới xẻ cho đến gỗ có viền, khô, có kích thước và bào. Loại sản phẩm được sản xuất có ảnh hưởng đáng kể đến sản lượng của các sản phẩm xẻ sau cùng từ gỗ tròn. Vì vậy, từ một mét khối gỗ tròn, bạn có thể nhận được 0,8 m3 gỗ xẻ chưa qua xử lý và chỉ 0,4 m3 gỗ xẻ, phân loại và bào khô. Do đó, các quốc gia khác nhau đã được yêu cầu cung cấp tỷ lệ sản lượng của họ đối với các loại gỗ xẻ khác nhau để hiểu tại sao tỷ lệ sản lượng gỗ xẻ của các quốc gia lại khác nhau rất nhiều.

Ví dụ, ở Đức, cần 1,67 m3 gỗ tròn để sản xuất 1 m3 gỗ mềm xẻ, trong khi ở Mỹ là 2,04 m3. Thoạt nhìn, xưởng cưa của Mỹ có vẻ kém hiệu quả hơn Đức (tỷ lệ cho thấy rằng cần thêm 22% gỗ tròn để sản xuất cùng một lượng gỗ xẻ ở Mỹ). Nhưng xem xét kỹ hơn việc sản xuất cùng một loại gỗ xẻ, chẳng hạn như gỗ xẻ thô và khô, cho thấy rằng tỷ lệ sản lượng gỗ xẻ ở các nước này là tương đương nhau. Điều này có nghĩa là sự khác biệt về sản lượng gỗ xẻ là ở sản lượng của các loại thành phẩm khác nhau. Rõ ràng là Đức sản xuất nhiều gỗ thô hơn, trong khi Mỹ sản xuất nhiều gỗ xẻ và khô hơn.

Một số quốc gia lưu ý rằng sản lượng gỗ xẻ của nước họ được báo cáo là xẻ tươi để tránh đo khối lượng gấp đôi đối với gỗ xẻ khô và bào. Điều này trái ngược với các quốc gia khác, đáng chú ý nhất là khu vực Scandinavia và Bắc Mỹ, nơi khối lượng gỗ xẻ thường được báo giá nhiều nhất về quy trình xử lý cuối cùng. Ví dụ, điều này có thể dẫn đến năng suất gỗ xẻ thô mới xẻ là 1,57 (64%) hoặc 1,75 (57%) đối với gỗ xẻ khô hoặc 2,27 (44%) đối với gỗ xẻ và thành phẩm, như thể hiện trong sơ đồ bên dưới.

Thẻ và từ khóa

ván gỗ lope sẽ tạo ra từ 1,5 m3 gỗ tròn, skilki để ra khỏi hộp từ khối lập phương đến khu rừng, tiêu thụ gỗ xẻ trên 1 đoạn thân cây-bao nhiêu lối thoát?, Wihіd hình từ 1cube, sản lượng gỗ từ một bản ghi, Khi ván sấy z10 bị cắt một số đầu ra, skilki piddoniv ra khỏi khối trống, Skіlki từ một khối gỗ tròn để đi ra khỏi các tấm ván không định hình, máy tính sản lượng gỗ, lối ra của bảng không bị cạnh khỏi khốiChia sẻ thông tin này trên phương tiện truyền thông xã hội, để quảng bá cổng thông tin:

Hiệu quả kinh tế của hoạt động sản xuất máy cưa phần lớn phụ thuộc vào mức độ sử dụng nguyên liệu. Các thiết bị được sử dụng trong sản xuất, việc cắt khúc gỗ hợp lý theo lượng giao hàng tối ưu, việc lập kế hoạch cắt khúc có thẩm quyền quyết định việc sử dụng hiệu quả các nguồn lực và do đó, chất lượng sản phẩm cao.

Các sơ đồ chính để cắt nguyên liệu thô đã xẻ

Phương pháp và phương án cắt khúc gỗ trực tiếp phụ thuộc vào yêu cầu về chất lượng và kích thước của sản phẩm được sản xuất, đặc tính của nguyên liệu thô và loại thiết bị được sử dụng.

Các phương pháp chính của cưa khúc gỗ

a - lạch bạch; b - với một thanh; b '- với việc nhận hai vạch; b ”- thanh lạch bạch; trong - lĩnh vực; in '- cưa khu vực thành các bảng xuyên tâm; trong ”- trên bảng tiếp tuyến; g - phân đoạn; g '- đoạn chia tay; g ”- đoạn dầm; d - hình tròn; 1 - ván chưa chỉnh sửa; 2 - ván có viền; 3 - đường ray; 4- thanh; 5 - các phần của nhật ký ở dạng các ngành; 6 - các phần của bản ghi ở dạng phân đoạn; 7 - bảng viền một mặt

cắt nhật ký lạch bạch bao gồm sự phân chia của nó dọc theo các mặt phẳng song song bằng một hoặc nhiều dụng cụ cắt. Đề án này cho phép bạn có được các bảng chưa được chỉnh sửa với sự sắp xếp các lớp khác nhau so với các lớp hàng năm. Phương pháp này hợp lý khi cắt các khúc gỗ có đường kính đến 18 cm và đối với các khúc gỗ có độ cong của thân (thường được sử dụng trong các trường hợp cắt nguyên liệu là cây bạch dương, có độ cong đơn giản hoặc phức tạp trong 70% trường hợp).

Các tấm ván chưa được gia công thu được sau khi cắt ngẫu nhiên được chế biến thành các tấm có viền hoặc được chuyển để cắt thành các khoảng trống ở dạng chưa được gia công.

Trong trường hợp số lượng chủ yếu của thành phẩm phải có kích thước mặt cắt ngang được thiết lập, thì phương pháp cắt được sử dụng. với thanh. Đề án này cũng được sử dụng để cắt các khúc gỗ có đường kính lớn trong sản xuất gỗ mục đích chung.

Cưa bằng thanh được thực hiện trên thiết bị nhiều cưa trong hai lượt. Đồng thời, ở giai đoạn đầu, các thanh được lấy từ gỗ tròn có độ dày bằng chiều rộng của tấm ván yêu cầu. Sau đó, các thanh này được chia thành các tấm ván có kích thước chiều dày theo yêu cầu.

Để cắt các đường gờ có kích thước lớn, chúng được sử dụng phân khúc và lĩnh vực các phương pháp. Cần lưu ý rằng các chương trình này là cụ thể và được sử dụng trong các loại sản xuất đặc biệt để sản xuất gỗ tiếp tuyến và gỗ hướng tâm.

Tiến hành cắt từng khúc gỗ lớn và khúc gỗ bị thối bên trong theo một đường tròn.

Chế biến gỗ tròn bằng phay

Việc hình thành mặt cắt của nguyên liệu thô bằng cách phay được thực hiện bằng cách kết hợp phương pháp này với cưa. Trong trường hợp này, ba sơ đồ cắt chính được sử dụng:

- thu được một chùm tia hai lưỡi tại nút đầu tiên;

- lấy ván chưa cắt và gỗ hai cạnh trên máy đầu;

- thu được một chùm định hình có kích thước tương ứng với kích thước mặt cắt ngang của gỗ có viền bằng việc phát triển các tấm ván trên một thiết bị.

Gỗ hai lưỡi là bán thành phẩm để sản xuất thêm gỗ xẻ viền bằng cách chia gỗ thành các tấm ván.

Các phương pháp chính để cắt nhật ký bằng phay

a - thu được chùm tia hai cạnh trên máy đầu; b - thu được một chùm hai cạnh và các tấm ván chưa mài; c - thu được thanh biên dạng; g - thu được gỗ có viền dài; e - thu được gỗ xẻ có độ dài khác nhau; e - thu được gỗ có viền có chiều dài và chiều rộng khác nhau; 1 - vùng gỗ xẻ; 2 - gỗ xẻ viền; 3 - gỗ xoăn; 4 - gỗ hai cạnh; 5- gỗ xẻ chưa qua xử lý

Khái niệm thiết lập để cưa gỗ tròn

Bộ gá là bộ máy cưa, kẹp và bộ liên thanh được lắp vào khung cưa để lấy vật liệu xẻ với các thông số độ dày quy định.

Nói cách khác, giao hàng là một kế hoạch để cưa các nguyên liệu thô của xưởng cưa (gỗ tròn) có chất lượng và kích thước đồng nhất thành các sản phẩm có thông số và chất lượng xác định.

Khi cưa trong một cái lạch, cài đặt được thực hiện bằng một chuỗi kỹ thuật số hiển thị độ dày của ván xẻ tính bằng milimét:

19-19-32-32-19-19.

Hàng số này có nghĩa là hai tấm ván dày 32 mm được cắt từ phần trung tâm của khúc gỗ và bốn tấm ván dày 19 mm được cắt từ các phần bên cạnh.

Ví dụ: khi chia tay với một thanh, cài đặt được viết bằng hai hàng số, để cưa nhật ký (đường chuyền đầu tiên) và một vạch (đường chuyền thứ hai):

19-19-150-19-19 (lần đầu tiên vượt qua);

19-32-40-40-32-19 (chuyền hai).

Như trong ví dụ trước, những con số này có nghĩa là trên máy đầu của hàng đầu tiên, trên đó khúc gỗ được cưa, thu được một thanh dầm có độ dày 150 mm và theo đó, bốn tấm ván 19 mm chưa được mài nhẵn (hai tấm trên mỗi bên), và trên máy của hàng thứ hai, gỗ thu được được xẻ thành các tấm có độ dày 40, 32 và 19 mm.

Khi cưa các bản ghi trên máy cưa một lần, cài đặt xác định thứ tự cắt.

Lên kế hoạch giao hàng

Việc chuẩn bị bộ này về cơ bản có nghĩa là xác định kích thước và tỷ lệ tối ưu của ván về độ dày, đảm bảo sử dụng hợp lý đường kính mặt cắt ngang của khúc gỗ.

Các quy tắc cơ bản để soạn một phân phối:

- postavy nên đối xứng;

- trong một bộ không được có các tấm ván có độ dày khác nhau dưới 5 mm;

- bắt đầu vẽ bộ với gỗ lớn nhất về mặt cắt ngang;

- kích thước của độ dày của ván nên giảm từ trục của khúc gỗ ra ngoại vi;

- không được phép cưa nhiều hơn hai tấm ván mỏng (16, 19 mm) ở mép của bộ khi cắt nguyên liệu thô trên khung của xưởng cưa;

- chọn chiều cao của gỗ trên đường chuyền đầu tiên theo chiều rộng của các tấm ván đầu tiên trong thông số kỹ thuật theo kích thước của độ dày của các tấm ván;

- mặt gỗ xẻ rãnh 2 xẻ thành ván có độ dày bằng nhau;

- khi biên dịch giao hàng cho gỗ xẻ mà không chỉ định thông số kỹ thuật, hãy sử dụng các phương pháp dạng bảng hoặc đồ thị;

- Khi cưa theo phương pháp bằng thanh, xác định độ dày của thanh theo tỷ lệ (0,06-0,08) của đường kính đỉnh của khúc gỗ - d;

- cài đặt không được vượt quá giá trị của độ che phủ tối đa của đường kính của nhật ký;

- xác định độ dày nhỏ nhất của bảng trung tâm theo cái bàn này:

Phương pháp đồ họa để vẽ các bài tập

Có thể vẽ phân phối hợp lý theo GOSTs mà không cần chỉ định kích thước mặt cắt ngang cụ thể (không có nhiệm vụ ở dạng thông số kỹ thuật) - bằng cách sử dụng đồ thị đặc biệt.

Một ví dụ về việc sử dụng biểu đồ về độ dày giới hạn của gỗ theo P.P. Aksenov

Để xác định độ dày giới hạn trên trục abscissa, người ta vẽ đồ thị khoảng cách từ trục của bộ đến phần bên trong mặt của bộ ván cần thiết. Sau đó, một đường thẳng đứng được vẽ cho đến khi nó giao với một đường nghiêng tương ứng với một đường kính cho trước và giao điểm thu được được đưa xuống trục tọa độ.

Đồ thị độ dày gỗ tối ưu theo G.G. Titkov

Cưa gỗ là một chu trình hoạt động sử dụng nhiều công nghệ nhằm thu được gỗ từ gỗ tròn phù hợp để sử dụng trong ngành công nghiệp. Thời gian và cường độ lao động của quá trình này phụ thuộc vào phương pháp chế biến gỗ tròn đã chọn, cũng như thời gian của năm.

Dụng cụ và thiết bị

Thân cây và các cành có kích thước lớn đi vào sản xuất. Tất cả các vật liệu được chia thành các nhóm theo độ dày và sự hiện diện của vỏ cây. Thông thường, các doanh nghiệp chế biến gỗ có nhà xưởng gần nơi khai thác, trong đó có lắp đặt máy móc để sơ chế gỗ ban đầu.

Đánh dấu rừng thủ công

Gỗ chưa qua giai đoạn mài nhẵn có thể được sử dụng để xây dựng sàn nhà hoặc làm dầm sườn trong nội thất tương ứng, hoặc làm thiết bị hỗ trợ trong quá trình xây dựng.

Khai báo công nghiệp

Nếu một phương án khác để sử dụng cây được lên kế hoạch, thì việc cưa sẽ được thực hiện, dẫn đến các phân đoạn sau:

- không gia cố và bán viền (vật liệu thô mà từ đó các đế của sàn, tường hoặc trần được gắn vào);

- viền (được thiết kế để hoàn thiện sàn).

Việc cắt giảm có thể được thực hiện bởi một tổ chức thuê ngoài có đủ các công cụ cần thiết.

Bản đồ cưa cây

Việc sử dụng hợp lý vật liệu được đảm bảo tuân thủ theo bản đồ xẻ. Điều này cho phép bạn giảm chi phí do lãng phí, tỷ lệ phần trăm mà thẻ có thể giảm đáng kể. Các công cụ và loại thiết bị chế biến rừng được sử dụng phụ thuộc vào khối lượng, chất lượng mong muốn và kích thước của gỗ thành phẩm.

Hầu hết thường sử dụng một máy cưa vòng và các máy khác nhau:

- máy cưa vòng cho phép bạn thực hiện các đường cắt chính xác theo nhiều hướng khác nhau. Thích hợp cho cả chuyên nghiệp và gia đình, hoàn hảo đối phó với đường kính của gỗ tròn trên mức trung bình;

- máy cưa;

- máy cạo sạch vỏ cây;

- cưa trên máy cưa vòng giúp chế biến các khúc gỗ dày đặc, được coi là phổ biến nhất, vì đầu ra là nguyên liệu chất lượng cao và một lượng nhỏ chất thải;

- máy đĩa: sản xuất gỗ hai lưỡi và ván chưa mài;

- máy cưa khung không cần nền, công nghệ với việc sử dụng nó cho phép bạn lắp đặt thiết bị gần nơi cắt;

- mỏng hơn được xử lý bằng máy phổ thông, đầu ra cho vật liệu xây dựng chất lượng cao ngay cả từ roi cấp thấp;

- cưa gỗ tròn tại các doanh nghiệp chế biến gỗ lớn nên được thực hiện với lượng gỗ xẻ lớn nhất, khác với các loại còn lại ở chất lượng đặc biệt và kích thước chính xác. Với mục đích này, các đường đặc biệt được lắp đặt để cưa.

Tại xưởng cưa, người ta thu được một thanh xà và một tấm ván có viền do một khúc gỗ dài tới 7 m, đường kính từ 15-80 cm được cắt theo đường dọc. Máy cưa vòng có một hoặc nhiều đĩa, nó xử lý các đường kính khác nhau của rừng tùy theo số lượng của chúng.

Nếu ở nhà cần xử lý một lượng nhỏ gỗ thì bạn có thể sử dụng cưa máy thông thường.

Cắt gỗ

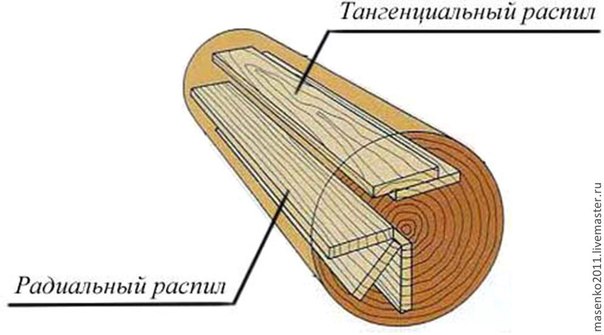

Trước khi chọn một công cụ, bạn cần quyết định loại cắt, tập trung vào các vòng hàng năm của nhật ký. Có một số loại:

- xuyên tâm (dọc theo bán kính);

- tiếp tuyến (hình cắt song song với một bán kính, tiếp xúc với các vành đai hàng năm);

- các sợi được sắp xếp song song với vết cắt đang được thực hiện.

Trong số các phương pháp cắt, phương pháp phù hợp nhất cho một trường hợp cụ thể được chọn:

- Razval. Việc cưa gỗ theo cách này được thực hiện đối với những cây rụng lá có độ dày thân nhỏ, đây được coi là cách xử lý đơn giản nhất. Thoát: các phần tử và tấm chưa được chỉnh sửa.

- Nếu có một máy chế biến gỗ khác, thì có thể cắt đến 65% nguyên liệu để sản xuất ván viền có cùng chiều rộng. Đầu tiên, gỗ hai cạnh và ván được xẻ từ các mặt, sau đó sẽ thu được một lượng gỗ có cạnh nhất định từ gỗ.

- Các phương pháp cụ thể hơn là cưa theo khu vực và phân đoạn. Số phần tử trong phương pháp đầu tiên thay đổi từ 4 đến 8, và phụ thuộc vào độ dày của thân cây. Sau khi tách, các phần tử được xẻ từ mỗi sector dọc theo một đường tiếp tuyến hoặc xuyên tâm. Phương pháp thứ hai bắt đầu với lối ra của chùm từ phần trung tâm và ván được cưa từ các đoạn bên theo hướng tiếp tuyến.

- Đối với cưa gỗ riêng lẻ, phương pháp cưa vòng là phù hợp. Nó dựa trên việc xoay khúc gỗ dọc theo đường dọc một góc 90 ° sau mỗi ván xẻ. Điều này cho phép bạn theo dõi chất lượng của gỗ và loại bỏ kịp thời các khu vực bị ảnh hưởng của thân cây.

Handmade: ứng dụng cưa máy

Đối với việc cắt nhiều thân cây tại nhà, không nên mua một dụng cụ có giá thành cao hơn nhiều lần so với giá thành phẩm. Nếu bạn có kỹ năng cần thiết, thì việc làm tất cả các công việc cần thiết sẽ hiệu quả hơn và rẻ hơn bằng máy cưa thông thường hoặc thiết bị dây chuyền chạy bằng điện. Tất nhiên, công việc như vậy đòi hỏi nhiều chi phí vật chất và thời gian hơn, nhưng giá của vấn đề được giảm đáng kể.

Công việc trên mảnh đất vườn đòi hỏi phải cắt tỉa cây ăn quả và cũng có thể tự sản xuất thêm vật liệu cho các công trình phụ mà không cần nhờ đến dịch vụ của các chuyên gia, vì vậy bất kỳ chủ sở hữu thận trọng nào cũng muốn mua một chiếc cưa máy. Thông thường, cây lá kim được thu hoạch cho gia đình, và công cụ này thực hiện một công việc cưa tuyệt vời. Nhờ có các đường ống chẵn, việc phác thảo các đường cắt dễ dàng hơn, giúp tăng tốc độ làm việc. Nhân tiện, các chuyên gia thường sử dụng cưa máy hơn, vì nó mạnh hơn máy điện và bạn có thể sử dụng nó ở bất cứ đâu, bất kể có cắt hoặc cưa nguồn cung cấp điện tại công trường hay không.

Để làm việc với máy cưa để cắt các khúc gỗ, bạn sẽ cần một thiết bị như vòi phun trên máy cưa, cũng như các thanh dẫn hướng cắt cưa và dụng cụ cố định thân cây. Vòi phun ở dạng khung được gắn vào dụng cụ để có thể tự điều chỉnh khoảng cách giữa dây xích và khung. Điều này được thực hiện để cho phép sản xuất gỗ thành phẩm, có độ dày khác nhau. Đối với vai trò của thanh dẫn hướng, bạn có thể lấy một thanh biên dạng có chiều dài mong muốn hoặc một tấm ván gỗ phẳng với đủ độ cứng. Một dây xích đặc biệt được chọn cho công cụ, được thiết kế để cắt dọc thân cây. Sự khác biệt của nó so với phần còn lại là ở răng, được mài ở một góc nhất định.

Trước khi bắt đầu công việc, không chỉ cần chuẩn bị đầy đủ các dụng cụ cần thiết. Bất kể là máy chế biến gỗ hay thiết bị thủ công dùng để xử lý thân cây, bước đầu tiên bạn phải làm quen với bản đồ cắt. Điều này được thực hiện nhằm giảm thiểu tỷ lệ chất thải và tăng sản lượng của các sản phẩm hữu ích.

Điều đầu tiên bạn cần phải lo lắng khi xé là mật độ đồng đều của các tấm ván thành phẩm. Để làm được điều này, một thợ xẻ có năng lực sẽ hướng dụng cụ từ phía đông của khúc gỗ sang phía tây hoặc theo hướng ngược lại. Điều này là do mật độ gỗ tròn ở phần phía bắc của nó lớn hơn ở phía nam.

Tiếp theo, phiến được tháo ra khỏi cả hai mặt bằng cưa máy theo cách để có được chùm hai cạnh. Đến lượt nó, nó được xẻ theo sơ đồ cưa đã chọn ở phần đầu của tác phẩm. Đầu ra cho một bảng chưa được chỉnh sửa. Nếu có một tỷ lệ khuyết tật nhất định trên thân cây, thì có thể cắt hình tròn khi thân cây quay một góc vuông hoặc 180 °.

Số lượng vật liệu hoàn thiện, giá cắt giảm

Sản lượng của vật liệu hữu ích từ cây lá kim và gỗ cứng khác nhau về tỷ lệ phần trăm. Đối với gỗ lấy từ cây lá kim, các chỉ số sau là đặc trưng:

- với điều kiện là do thợ chuyên nghiệp thực hiện và sử dụng máy cưa thì tỷ lệ gỗ thành phẩm sẽ cao nhất (80-85%);

- vật liệu viền, được đưa ra bằng máy, trung bình từ 55-70%;

- ván chưa được gia công khi làm việc với cưa máy để lại tới 30% chất thải.

Các số liệu được đưa ra mà không tính đến gỗ đã hoàn thành bị loại bỏ, số lượng có thể lên tới 30%. Tuy nhiên, vật liệu đó được sử dụng cho các sản phẩm cho phép kết hôn nhất định.

Gỗ tròn rụng lá cho 60% lượng gỗ thành phẩm chưa qua xử lý và khoảng 40% lượng gỗ đã cắt tỉa. Điều này là do độ cong ban đầu của gỗ tròn. Bạn có thể tăng số lượng sản phẩm nhận được: điều này sẽ yêu cầu máy chế biến gỗ các loại. Một loại vật cố định nhất định có thể làm tăng lượng gỗ lên 10 - 20%. Đối với một khối gỗ xẻ, bạn sẽ cần khoảng 10 khối gỗ tròn bằng gỗ cứng. Giá lắp đặt thêm thiết bị sẽ trả hết chi phí của khu rừng đã hoàn thành. Các dòng đặc biệt cho nhiều âm lượng hơn, nhưng chỉ nên sử dụng chúng trên một khu vực rộng lớn. Giá cưa gỗ trung bình tại một xưởng cưa thông thường sẽ vào khoảng 150-180 rúp cho mỗi mét khối ván.

bản đồ cưa

Bản đồ xẻ là phép tính lượng gỗ thành phẩm tối ưu từ một khúc gỗ. Nó có thể được tính toán độc lập cho từng đường kính khúc gỗ cụ thể, hoặc bạn có thể sử dụng một chương trình máy tính hỗ trợ rất nhiều cho việc tính toán và giá cả của nó khá phải chăng.

Hoặc nguồn có thể là một hướng dẫn thông thường để xẻ thịt. Kết quả là một bảng được lấy làm cơ sở. Nhà máy cưa phải luôn được định hướng theo dữ liệu của nó, để có được nhiều gỗ hơn của bất kỳ loại gỗ nào.

Khi xẻ gỗ, điều quan trọng là phải tính toán ngay lượng tiêu thụ vì điều này sẽ ảnh hưởng đến giá thành của gỗ. Đầu ra của thành phẩm có thể khác nhau. Tất cả phụ thuộc vào chất lượng của gỗ được sử dụng, liệu các biện pháp được thực hiện để tối ưu hóa việc cắt. Có các biện pháp đặc biệt để tăng hiệu quả công việc, cho sản lượng tốt hơn, chất lượng cưa cao hơn. Trước khi cắt, trước tiên bạn phải tính toán mọi thứ. Nó không phải là khó như nó có vẻ, nhưng việc tiêu thụ gỗ tròn sẽ là tối ưu, có lợi cho việc thu được một kết quả tuyệt vời.

Các phương án cưa gỗ tròn.

Làm thế nào để tăng hiệu quả cắt

Để năng suất gỗ xẻ là đáng kể, cần phải sử dụng các biện pháp đặc biệt để tăng hiệu quả của quá trình:

- Việc tính toán chỉ nên được thực hiện khi sử dụng các chương trình đặc biệt, thủ công sẽ có hiệu quả thấp, tỷ lệ từ chối sẽ lớn.

- Trước tiên, gỗ tròn phải được phân loại để quá trình xử lý được thực hiện một cách chính xác.

- Để cắt, phải sử dụng thiết bị chất lượng cao. Nếu không, lượng chất thải sẽ lớn và chất lượng của gỗ thu được sẽ trở nên thấp.

- Tốt nhất nên cắt gỗ rộng trước, thời gian xử lý gỗ hẹp sẽ lâu hơn.

- Nhật ký không được khuyến khích để mất nhiều thời gian.

- Trước khi làm việc, bạn phải cấu hình thiết bị.

Sản lượng gỗ thành phẩm có thể khác nhau. Cần phải nhớ rằng ở giai đoạn đầu tiên thu được bảng, sau đó chúng được sắp xếp. Kết quả là tỷ lệ này còn giảm nhiều hơn, ví dụ đối với các loại gỗ cứng có thể chỉ còn 10 - 20%.

Cách tối ưu hóa việc cắt

Trình tự và kích thước xẻ gỗ tròn.

Để tăng sản lượng gỗ xẻ, quy trình xẻ phải được tối ưu hóa. Điều này chủ yếu áp dụng cho những khoảng trống có độ cong đáng kể. Để cắt một khúc gỗ cong, bạn cần thực hiện một loạt các thao tác:

- Đầu tiên, chỉ loại gỗ phù hợp mới được lựa chọn để làm việc. Nếu những khúc gỗ còn lại bị thối, mọc mầm, nứt nẻ ở đầu thì cần tỉa bớt một số đoạn.

- Nếu phát hiện thấy lõi bị thối trong quá trình vận hành, bạn có thể cẩn thận loại bỏ nó, sau đó cắt phần còn lại. Như vậy sẽ tránh được thất thoát lớn, có được ván có chiều dài 1 m với chất lượng theo yêu cầu.

- Nên sử dụng các khúc gỗ có đường kính lớn hơn để tỷ lệ phần trăm năng suất cao hơn. Hệ số có thể là 1,48-2,1, nhưng tất cả phụ thuộc vào đường kính, chất lượng của gỗ tròn, phân loại và thiết bị. Đối với xưởng khung, hệ số này sẽ là 1,48-1,6, và đối với dây chuyền có thiết bị xay xát - 1,6 đối với gỗ lớn. Với đường kính gỗ tròn từ 12 cm trở lên, hệ số có thể vượt quá 2,1.

Khối lượng chất thải sau khi cưa

Để ván thành phẩm ra đời với tỷ lệ lớn, cần chuẩn bị mọi thứ một cách chính xác, chỉ nên tiến hành các công việc theo đúng kỹ thuật. Gỗ tròn của các giống cây lá kim và rụng lá cho sản lượng khác nhau. Trong trường hợp thứ hai, âm lượng nhỏ hơn, ngay cả khi thiết bị bổ sung đặc biệt được sử dụng. Việc cưa kim được coi là tiện lợi hơn vì thân cây thẳng, khúc gỗ có đường kính lớn hơn. Rừng lá kim không dễ bị mục nát nên ít kết hôn. Đối với gỗ cứng, 2 công nghệ cắt thường được sử dụng:

Các loại gỗ từ gỗ tròn.

- sử dụng máy cưa vòng ở Z75, Z63;

- sụp đổ, khi một nửa chùm tia được cắt ra trong lõi của vật liệu, được đưa qua một máy nhiều lưỡi.

Khối lượng của một xưởng cưa băng là 40-50%. Khi sử dụng công nghệ trong sập, năng suất khác nhau, có thể tăng lên đến 70%, nhưng chi phí của công việc đó cao hơn. Nếu gỗ tròn được xẻ, có chiều dài 3 m, thì bạn có thể thấy rằng tỷ lệ loại bỏ là khá lớn, và vật liệu còn lại cần phải xử lý. Điều này áp dụng cho số lượng lớn với bảng 22x105 (110, 115) x3000 mm. Có rất nhiều lựa chọn cho một cuộc hôn nhân như vậy. Ví dụ, nó có thể là một lỗ sâu, không còn phù hợp với hầu hết các công việc.

Sau khi phân loại, khối lượng gỗ cứng loại 0-2 sẽ chỉ bằng 20-30% khối lượng thu được sau khi cưa. Điều này có nghĩa là từ tổng khối lượng gỗ tròn khai thác, sản lượng của một tấm ván thông thường sẽ chỉ bằng 10 - 20%. Các nguyên liệu còn lại chủ yếu dùng làm củi đốt. Gỗ tròn lá kim sẽ có sản lượng khác nhau, nhưng cần chú ý đến giá trị trung bình của khối lượng thu được.

sản lượng gỗ

Để sản lượng gỗ tối ưu, phải tính đến nhiều điều kiện. Để tính toán chính xác, bạn có thể xem xét ví dụ về sản lượng gỗ tròn. Dữ liệu được thu thập dựa trên kinh nghiệm thực tế của các chuyên gia và hiệu suất của các xưởng cưa. Điều này giúp bạn có thể so sánh tỷ lệ phần trăm và tính toán mức trung bình tối ưu.

Ở cây lá kim, sản lượng sau có thể:

Tên của bảng trong nhật ký xẻ.

- Đối với ván chưa gia công và các vật liệu chưa được gia công khác trong quá trình cưa, sản lượng sẽ là 70%. Đây là lượng nguyên liệu thu được trong quá trình chế biến, lượng phế thải sẽ là 30%.

- Đối với vật liệu có gờ, khi sử dụng các xưởng cưa 63, 65, 75 sẽ cho năng suất gỗ xẻ thấp hơn, trong vùng là 45%. Ở các xưởng xẻ băng, sản lượng thường lên tới 55-60% nguyên liệu thành phẩm. Nếu bạn áp dụng các phương tiện để nâng cao hiệu quả, thì bạn có thể đạt 70%, mặc dù điều này đòi hỏi rất nhiều kinh nghiệm.

- 70-75% gỗ có thể được lấy từ xưởng cưa, mặc dù với các phương pháp cải thiện hiệu quả, nó có thể là 80-75%. Nhưng cần phải có kinh nghiệm.

Theo GOST 8486-86, đối với lớp 0-3, phần trăm năng suất, không bao gồm phân loại, là khoảng 70%.

30% khác có thể được để lại cho việc loại bỏ nguyên liệu đã hoàn thành. Vật liệu bị loại bỏ không được vứt bỏ, nó được sử dụng để sản xuất các loại gỗ khác cho phép kết hôn nhất định.

Gỗ tròn cứng có tỷ lệ phần trăm năng suất khác nhau:

- Đối với vật liệu chưa chỉnh sửa - 60%.

- Đối với gỗ viền - lên đến 35-40%, do độ cong của rừng gỗ cứng nguyên bản thường lớn.

Sản lượng có thể được tăng lên, đối với thiết bị bổ sung này được sử dụng. Nó có thể là một máy cưa nhiều đặc biệt, một máy cắt cạnh, một máy tấm. Trong trường hợp này, nó sẽ làm tăng sản lượng gỗ khoảng 20%. Tỷ lệ phần trăm nhất định được đưa ra trên cơ sở dữ liệu về sản xuất bảng cấp 0-4. Khi phân loại từ 0-1, tỷ lệ sản xuất gỗ xẻ là 10%. Để có được một khối vật liệu làm viền bằng gỗ cứng thành phẩm, cần phải cắt 10 khối gỗ tròn ban đầu để cưa.

Sản lượng gỗ từ gỗ tròn có thể khác nhau. Tất cả phụ thuộc vào loại gỗ ban đầu mà xưởng cưa sử dụng. Các biện pháp đặc biệt để tăng hiệu quả cho phép bạn nhận được tỷ lệ phần trăm cao hơn mức có thể, nhưng đối với điều này, bạn cần phải có một số kinh nghiệm làm việc.

Cưa gỗ- quy trình cơ bản trong chế biến gỗ. Để bắt đầu, cần nhớ lại một số thuật ngữ được sử dụng trong ngành chế biến gỗ và được định nghĩa bởi các thuật ngữ và định nghĩa về sản xuất xưởng cưa GOST 18288-87:

Gỗ xẻ. Vật liệu có một hoặc nhiều mặt đều. Tùy thuộc vào tỷ lệ chiều dài và chiều rộng và số lượng các cạnh song song, gỗ, thanh, ván, obapol và tà vẹt được phân biệt.

- thanh- chiều dày nhỏ hơn 100 mm, chiều rộng không vượt quá hai lần chiều dày. Danh mục này cũng bao gồm các thanh, chỉ có kích thước tuyến tính của chúng nhỏ hơn nhiều.

- quán ba- độ dày hơn 100 mm, chiều rộng không vượt quá gấp đôi chiều dày.

- Hội đồng quản trị- chiều rộng vượt quá hai chiều dày, có thể được cắt (cắt cả bốn mặt) hoặc chưa cắt (các mặt không bị cắt).

- Tà vẹt- Đây là thanh có kích thước xác định nghiêm ngặt, được sử dụng trong quá trình xây dựng đường sắt, hiện nay ít được sử dụng.

- Trễ- tên gọi quen thuộc hơn là "cây roi", mặt ngoài của cây roi, chỉ có một mặt phẳng. Hầu hết thường được sử dụng để chế biến thêm thành dăm gỗ.

phương pháp cưa gỗ

Đây là một yếu tố rất quan trọng; năng suất tổng thể của gỗ và chất lượng của chúng phần lớn phụ thuộc vào phương pháp đã chọn. Tùy thuộc vào hướng của vết cắt đối với các vòng hàng năm, có hai cách:

- Xuyên tâm. Gỗ chất lượng cao nhất có cấu trúc tuyệt vời và tỷ lệ sức mạnh vật lý cao. Cưa chuyển động vuông góc với các vòng năm.

- Tiếp tuyến. Nó cho sản lượng gỗ cao hơn nhiều, nhưng chất lượng của chúng có phần thấp hơn. Cưa di chuyển song song với các vành đai hàng năm hoặc theo phương tiếp tuyến.

Việc lựa chọn một phương pháp cưa cụ thể phụ thuộc vào việc sử dụng cuối cùng của gỗ và tình trạng của roi. Trên Internet, bạn có thể tìm thấy "những bài báo kỳ lạ" về cưa trong một vòng tròn và như vậy. Trên thực tế, phần lớn các vết roi trong quá trình cưa nằm ở một vị trí, kết quả là một phần của gỗ có vết cắt tiếp tuyến (khoảng 2/3 tổng số), và phần còn lại của gỗ có vết cắt hướng tâm. Phần trên và dưới của khúc gỗ được cắt theo phương tiếp tuyến, chỉ có phần giữa được xẻ theo hướng tâm.

Theo yêu cầu của khách hàng hoặc tính đến việc sản xuất riêng của chúng tôi, roi có thể được cưa từ các mặt, sau đó lật nghiêng 90 °, cưa lại được thực hiện. Kết quả là thu được một phần của tấm ván chưa được mài với một vết cắt tiếp tuyến, và phần còn lại của tấm ván sẽ được viền bằng một vết cắt xuyên tâm. Một lần nữa, chúng tôi nhắc lại rằng các phương pháp cắt được lựa chọn trong từng trường hợp riêng biệt, có tính đến các yếu tố trên. Hiện nay, có ba loại máy cưa lọng, mỗi loại đều có những ưu nhược điểm riêng. Hãy nói về chúng chi tiết hơn.

Khung máy cưa

Đây là những cơ chế đầu tiên bắt đầu được sử dụng để cưa gỗ bằng máy. Ngày nay, theo ý kiến của chúng tôi, không đáng có "lỗi thời." Hãy xem xét một cách khách quan những ưu nhược điểm của chúng.

Để rõ ràng hơn, bạn cần tìm hiểu về nguyên tắc làm việc. Trên một máy cưa khung, một số máy cưa được cố định ở một vị trí thẳng đứng (từ mười máy trở lên, tất cả tùy thuộc vào kích thước của luống), khoảng cách giữa các cưa được thiết lập một lần, việc cưa được thực hiện bằng chuyển động thẳng đứng của tất cả các cưa. với nguồn cấp dữ liệu đồng thời của roi.

thuận.

- Bạn hoàn toàn có thể cơ giới hóa toàn bộ quy trình

- Máy cưa dễ lắp đặt và bảo trì

- Hiệu suất ở mức chấp nhận được

- Cưa toàn bộ roi trong một lần lướt

- Tất cả các bảng chưa được chỉnh sửa nhận được có thể được cắt cùng một lúc và cũng trong một lần vượt qua

- Bảng viền có chất lượng cao

- Tiết kiệm thời gian

Số phút

- Người ta tin rằng những xưởng cưa này chuyển một lượng lớn gỗ thành mùn cưa. Nhưng điều này chỉ đúng với các dòng máy cũ. Trước đây, cưa được làm từ thép chất lượng không cao, độ dày của mỗi cưa lên đến 3 mm, cộng với một bộ răng, vết cắt tăng lên 5 mm. Ngày nay, bằng cách giảm độ dày của cưa và góc của răng, độ dày của vết cắt giảm đáng kể. Chúng tôi sẽ so sánh độ dày của vết cắt với máy cưa vòng dưới đây, bạn sẽ tìm ra những gì nhà sản xuất của họ im lặng.

Ban nhạc xưởng cưa

Chúng được coi là thiết bị tiên tiến nhất, năng suất cao nhất, lượng mùn cưa là tối thiểu. Chúng ta sẽ thảo luận về vấn đề này sau, nhưng trước tiên chúng ta sẽ mô tả sơ qua về cấu tạo và nguyên lý hoạt động của chúng. Vết cắt được thực hiện bằng máy cưa kín tốc độ cao, độ dày của vết cưa nhỏ, chiều rộng vết cắt giảm. Cưa xảy ra do chuyển động tiến / lùi của một cưa dọc theo roi. Thành thật mà nói, chúng tôi không nhận thấy bất kỳ lợi thế đặc biệt (cho người mua), nhưng có những bất lợi. Để không phải là vô căn cứ, chúng tôi sẽ nói về sự phức tạp của quá trình cắt.

Những người thợ cưa đòi hỏi một thái độ rất chu đáo. Việc mài răng không chính xác, lực căng hoặc lựa chọn tốc độ cắt không chính xác (tất cả các thông số này được chọn có tính đến loại gỗ) khiến gỗ có bề mặt gợn sóng. Chiều cao của sóng có thể lên tới vài cm. Và sự nặng nề của dù chỉ một tấm ván cũng phủ nhận tất cả "lợi thế của một đường cắt mỏng". Sóng trên gỗ là một khiếm khuyết có thể nhìn thấy trong quá trình xử lý và làm giảm cấp độ của gỗ. Việc phân loại các khuyết tật của gỗ được mô tả chi tiết trong bài báo cùng tên.

Các xưởng cưa này có năng suất khá thấp, đòi hỏi nhiều lao động chân tay. Ví dụ, nếu roi của bạn có đường kính 100 cm, hãy tính xem bạn cần thực hiện bao nhiêu đường chuyền qua lại để cắt nó thành những tấm ván dày 2 cm và máy cưa khung sẽ cắt nó trong một lần. Ngoài ra, mỗi tấm ván xẻ phải được lấy thủ công ra khỏi xưởng cưa và cất vào một nơi riêng biệt. Trong trường hợp này, sau mỗi lần cắt, bạn phải thiết lập lại độ của cưa. Mức độ nguy hiểm rất cao trong quá trình hoạt động. Rủi ro chấn thương khi làm việc trên một xưởng cưa như vậy tăng lên theo cấp số nhân - đây là hiện tượng cưa bị gãy ở tốc độ cao và sự hiện diện của các vật kim loại trong thân cây (và điều này không hiếm khi xảy ra). Các vấn đề về làm sạch mùn cưa. Chúng nằm rải rác dọc theo toàn bộ chiều dài của xưởng cưa, rất lâu và rất khó để loại bỏ chúng.

Tất nhiên, các nhà sản xuất máy cưa vòng "đáng xấu hổ" im lặng về "sự tinh vi" như vậy. Khi chọn một xưởng cưa, chúng tôi khuyên bạn nên tính đến số lượng tối đa các yếu tố: khối lượng gỗ yêu cầu, sự sẵn có của nhân viên có trình độ, các tính năng của gỗ và yêu cầu về chất lượng của chúng. Rốt cuộc, các công nhân chuyên nghiệp tại xưởng cưa vòng sản xuất gỗ loại 1 phù hợp với GOST.

thuận.

- Tương đối rẻ

- Cưa theo cả chiều ngang và chiều dọc

- Độ dày roi lớn, lên đến 400 mm

- Chất thải thấp

- Độ tinh khiết cưa

Số phút

- Hiệu suất kém

- Tăng mức độ nguy hiểm

- Thiết lập phức tạp

- Nhân viên có trình độ cao

- "Thời gian nghỉ ngơi" bắt buộc từ 8 đến 10 giờ

- Làm sạch

Máy cưa vòng

Máy cưa đĩa khác với máy cưa vòng và khung (cưa đa) ở chất lượng của các cạnh và độ song song của mặt. Gỗ được sản xuất tại xưởng cưa đúng ra được coi là tốt nhất, nhưng chỉ theo quan điểm của người tiêu dùng. Yếu tố chính khiến gỗ xẻ tại xưởng cưa không có để tiêu thụ là giá cao. Giá cao không cho phép cạnh tranh trên thị trường vật liệu xây dựng, mặc dù chất lượng tuyệt vời của ván và dầm được sản xuất theo phương pháp này. Tình huống này có liên quan đến ba sự kiện ảnh hưởng đến việc tăng chi phí gỗ xẻ từ xưởng cưa:

Tóm tắt: khi lựa chọn gỗ xẻ, cần phải tính đến không chỉ phương pháp xẻ gỗ mà còn phải tính đến trình độ của nhân viên phục vụ thiết bị này. Bạn có thể mua gỗ xẻ chất lượng tốt từ một nhà cung cấp đáng tin cậy, đã tự tìm hiểu sản phẩm theo hình ảnh đề xuất trên trang web của nhà sản xuất hoặc đến kho thành phẩm. Công ty Elka-Palka sẵn sàng cung cấp các dịch vụ của mình phù hợp với bảng giá được nêu trên trang web của chúng tôi. Chúng tôi chỉ bán các sản phẩm chất lượng cao do chính chúng tôi sản xuất hoặc được mua từ các nhà cung cấp đáng tin cậy. Kiểm soát chất lượng bắt buộc.