Frez to rodzaj okrągłego noża obrotowego. Jego przekrój zawsze zawiera okrąg, a sam kształt może być dowolny, także bardzo skomplikowany. Na obwodzie znajdują się rowki (o różnej głębokości) lub ząbki. Przetwarzają materiał podczas obrotu frezu. – proces jest złożony i żmudny. Ważne jest, aby nie tylko specjalista miał określony poziom umiejętności, ale także aby narzędzie do ostrzenia odpowiadało jak najbardziej wysokie wymagania

. W przeciwnym razie po obróbce na frezie pozostaną wióry, pęknięcia lub nienaostrzone obszary, co bezpośrednio wpłynie na dalsze wykonywanie prac frezarskich.

Odmiany Najwięcej jest siekaczy różne typy

- – końcówka, końcówka, tarcza, szczelinowa, cylindryczna, rowkowa. I to nie wszystkie odmiany. Są one również podzielone ze względu na ich przeznaczenie i są kątowe, kształtowe, wpustowe, do rowków w kształcie litery T. Kolejny podział opiera się na rodzaju obrabianej powierzchni:

- do metalu;

- na drewnie;

- na plastiku;

- na szkle;

i inne. Ostrzenie noży do metalu

skomplikowane ze względu na dużą długość powierzchni cięcia. Taka praca jest możliwa tylko przy użyciu specjalnych narzędzi. W niektórych przypadkach trzeba szlifować ręcznie, ale wymaga to dużego doświadczenia. W przeciwnym razie cała poprzednia praca pójdzie na marne. Na rowkach (zębach) będą widoczne wyszczerbienia, wyżłobienia, odpryski i pęknięcia. Część będzie musiała zostać ponownie zmielona, co niezmiennie zmniejsza jej rozmiar. W nowoczesnej różnorodności usług prezentowanych na rynku materiały budowlane

, łatwo jest znaleźć pomoc w ostrzeniu noży. Ale nie spiesz się tę pracę

możesz to zrobić sam. Jest to typowe nie tylko przy pracach związanych z ostrzeniem noży, ale także przy innych rodzajach prac. Standardowa ostrzarka do noży posiada dwa uchwyty o różnych konfiguracjach. Jeden z nich przeznaczony jest na trzy noże piórkowe, a drugi na dwa i cztery piórowe. Popełnij błąd w w tym przypadku

trudne, ponieważ w przypadku nieprawidłowego ustawienia liczby piór frezu nie będzie możliwe włożenie frezu w uchwyt.

- Decydując się na wybór uchwytu, możesz przystąpić do bezpośrednich etapów ostrzenia noży:

- ostrzenie na wstążce;

zakończyć ostrzenie.

Ostrzenie na wstążce Należy użyć jednego z odpowiednich gniazd na kubki. Z tulei zaciskowej, wybierz odpowiedni rozmiar tulei (8 mm, 10 mm, 12 mm).

Wkładamy tuleję zaciskową do uchwytu i zabezpieczamy nakrętką zaciskową. Ta procedura jest wykonywana bez żadnego wysiłku; nakrętka mocująca obraca się swobodnie i nie wymaga dokręcania.

- W oprawce kieliszka ustawiamy długość wstążki, która ma być ostrzona. Z reguły odległość tę reguluje się odkręcając śruby znajdujące się w gnieździe kubka. Przesuwając dolną część gniazda w górę lub w dół, wybieramy długość, a następnie ponownie wkręcamy śruby.

- Instalujemy frez w uchwycie górny otwór, ustawiając wcześniej średnicę frezu i kąt ostrzenia na śrubie regulacyjnej. Przygotowany uchwyt mocujemy w szkle, prawidłowo ustawiając linie frezu w stosunku do ostrzonego elementu. Oznacza to, że nóż powinien przylegać do sworznia swoimi rowkami.

- Następnie włącz maszynę i za pomocą regulatora posuwu przesuń nóż do przodu koło szlifierskie zanim zacznie się dźwięk kontaktu, ostrzymy listwę tnącą ze wszystkich stron. Usuwanie metalu z ostrzonego noża można zmniejszyć lub zwiększyć za pomocą regulatorów zainstalowanych na maszynie. Regulacja ta jest konieczna przy zmianie średnicy frezu i korygowaniu istniejących nierówności w obrabianym nożu.

Ostrzenie ostrza końcowego

Aby naostrzyć frez wzdłuż końca, należy skorzystać z drugiego gniazda uchwytu znajdującego się na maszynie.

W takim przypadku należy wykonać opisane wcześniej kroki, aby ustawić średnicę i długość.

- W zależności od twardości obrabianego metalu dokonuje się ustawień na gnieździe. Im twardszy metal, tym bardziej pierścień gniazda obraca się w kierunku znaku „+”.

- Następnie włącz maszynę, włóż przygotowany uchwyt z frezem do gniazda i obrabiaj część, aż ustanie charakterystyczny dźwięk. Każdy rowek frezu jest obrabiany.

- W dodatkowym gnieździe maszyny nóż ostrzy się od końca, dla którego wykonywane są powyższe czynności.

- Ostatnią operacją jest obróbka tylnej ścianki frezu, którą wykonujemy poprzez włożenie uchwytu z frezem w odpowiedni rowek maszyny.

- W ten sposób nóż został naostrzony z zachowaniem wszystkich wymaganych cech geometrycznych oddzielnie i względem siebie. Ostrzenie jest jednolite ze wszystkich stron.

Zrób to sam ostrzenie noży

Możesz wykonać tę procedurę samodzielnie i skorzystać z dostępnych narzędzi.

Ta funkcja pozwoli zaoszczędzić pieniądze, a jeśli będzie używana wielokrotnie, zaoszczędzi cenny czas.

- Najpierw oczyszczamy frez z nagaru, do czego używamy specjalnego płynu, podobnego do tych stosowanych do czyszczenia silników samochodowych. Należy napełnić nóż i odczekać około trzech minut, a następnie oczyścić nóż ze wszystkich stron za pomocą pędzla.

- Następnie bierzemy kamień diamentowy i zaczynamy ostrzyć nóż wzdłuż krawędzi natarcia (ruch kanału noża wzdłuż kamienia diamentowego).

- Blok zwilża się zwykłą wodą. Po naostrzeniu należy przetrzeć nóż szmatką.

Jakość ostrzenia ręcznego znacznie różni się od ostrzenia za pomocą specjalnej maszyny, ale w wersja ręczna czas jest oszczędzany.

Operacja taka jak ostrzenie noża do drewna nie jest taka prosta. Proces ten wymaga pewnej wiedzy i umiejętności.

Kupno frezarek do drewna w Kijowie i innych miastach nie stanowi obecnie dużego problemu. Ale prędzej czy później ich najwyższa jakość stanie się matowa i wtedy trzeba będzie ją naostrzyć. Jak to zrobić poprawnie?

Przecinarka do drewna: podstawowe zasady ostrzenia

Zęby produktu mogą być zupełnie inne. Nachylenie tych elementów może być różne i charakteryzuje się główną częścią krawędzi. Parametry umożliwiające określenie odpowiednich zębów zależą od narzędzia, a także cech wybranego produktu.

Proces ostrzenia noża można przeprowadzić bez specjalnego, drogiego sprzętu, ponieważ można zastosować cienkie sztabki diamentowe. W takim przypadku należy użyć zwykłej wody lub płynu z roztworem mydła. Po zakończeniu procesu ostrzenia narzędzie należy umyć i wysuszyć.

Najpierw należy zdemontować nóż. Najważniejsze, aby nie zapomnieć oczyścić go z żywic i drewna. Z tymi zadaniami poradzi sobie zwykły rozpuszczalnik.

Aby skutecznie rozwiązać te problemy, musisz dokonać wyboru wysokiej jakości materiały. Jeśli tego nie zrobisz, praca nie przyniesie pożądanego rezultatu.

- należy używać prętów o różnym stopniu ziarnistości. To ustawienie zależy od materiału, który zamierzasz usunąć;

- Ważną rolę odgrywa czystość bazy, którą początkowo określiłeś. Przed przystąpieniem do procesu ostrzenia należy upewnić się, że belka będzie miała pożądany kształt;

- symetria zostanie zachowana tylko wtedy, gdy spróbujesz stworzyć konfigurację podobną do ruchu noży podczas procesu ostrzenia produktu;

- jeśli materiał zębów jest dość miękki, wymień belkę na papier ścierny, który zapewni idealnie równą podstawę;

- produkty końcowe ostrzone są na przeznaczonym do tego urządzeniu. Koło nie obraca się zbyt szybko, więc będziesz musiał kupić produkt ścierny.

Oczywiście proces ostrzenia noża zajmuje dużo czasu. Jednakże ten zasób z czasem się opłaci, bo wykonasz swoją pracę z maksymalnym efektem.

Oto główne punkty odnoszące się do tego obszaru działalności. Aby osiągnąć maksymalne rezultaty, musisz wziąć pod uwagę wszystkie niuanse, ponieważ wszystkie inne zasady nie zapewnią ci tego samego efektu.

Szybkie czyszczenie i ostrzenie noży do drewna. Lub jak naostrzyć frez palcowy własnymi rękami:

Frez jest narzędziem służącym do obróbki różne produkty. Stosuje się frezy różnego typu, które umożliwiają zmianę powierzchni zewnętrznych i wewnętrznych z wymaganą dokładnością. Aby osiągnąć wysoką wydajność, nóż musi być wysokiej jakości - być ostro naostrzony. Ostrzenie końcówek, drewna, plastiku, szkła odbywa się za pomocą specjalnych maszyn i urządzeń.

Ostrzenie narzędzi

Ostrzenie przeprowadza się w celu przywrócenia zdolności cięcia, przy czym operacje wykonuje się konturowo i oddzielnie.

Noże otrzymane do ostrzenia są zwykle wstępnie szlifowane na powierzchni cylindrycznej za pomocą szlifierki cylindrycznej w celu wyeliminowania uszkodzeń, a następnie następuje dalsze ostrzenie tylnej lub przedniej części zębów.

Frezy trzpieniowe z zaostrzonymi zębami ostrzone są wzdłuż tylnej powierzchni specjalnym kołem w kształcie krążka lub miseczki. W tym celu należy zamontować okrąg względem osi pod kątem 89°, co pozwala uzyskać wymagany kontakt stykających się powierzchni.

Podczas ostrzenia tylnych powierzchni frezów walcowo-czołowych stosuje się 2 główne metody:

- wieloelement;

- kontur.

W przypadku metody wieloelementowej krawędzie tnące ostrzy się osobno. W pierwszej kolejności ostrzone są powierzchnie główne wszystkich zębów, następnie pomocnicze i przejściowe.

W metodzie konturowej ostrzenie wykonuje się sekwencyjnie na każdym zębie w jednej operacji. Stosuje się również metodę ostrzenia jednoobrotowego, gdy krawędzie skrawające są obrabiane w jednej operacji. Wszystkie zęby są ostrzone podczas jednego obrotu, a naddatek usuwany jest poprzez operację szlifowania.

Rodzaje używanych narzędzi

NA przedsiębiorstw przemysłowych stosować różne typy narzędzie:

- Cylindryczny - do obróbki detali na maszynach wyposażonych w wrzeciono poziome.

- Czoło - do frezowania detali na maszynach z wrzecionem pionowym.

- Koniec - do wbijania występów, wgłębień, konturów (krzywoliniowych). Stosowany na instalacjach do frezowania pionowego.

- Tarcza - do wykonywania rowków i rowków na maszynach poziomych.

- Na wpust – do wykonywania rowków na maszynach z wrzecionem pionowym.

- Kątowe – do frezowania płaszczyzn (pochyłych), rowków, skosów.

- Kształtowane – podczas obróbki kształtowanych powierzchni.

Do obróbki przedmiotów stosuje się sprzęt przeznaczony do następujących prac:

- – końcówka, końcówka, tarcza, szczelinowa, cylindryczna, rowkowa. I to nie wszystkie odmiany. Są one również podzielone ze względu na ich przeznaczenie i są kątowe, kształtowe, wpustowe, do rowków w kształcie litery T. Kolejny podział opiera się na rodzaju obrabianej powierzchni:

- na drewnie.

Frezy wraz z odpowiednim wyposażeniem produkowane są najczęściej w kompletach z wymiarami montażowymi części mocującej różne średnice. Aby nóż mógł służyć przez długi czas, należy go zawsze naostrzyć, a podczas wykonywania operacji roboczej konieczne jest reżim temperaturowy, zapobiegając przegrzaniu, co pogarsza ich właściwości wytrzymałościowe.

Używanie sprzętu do ostrzenia płyt grzewczych

Podczas obróbki przedmiotów najczęściej stosuje się płyty grzejne.

Charakterystyka noży kuchennych jest ściśle regulowana przez GOST 9324-60 i są produkowane:

- cały;

- prefabrykowane (spawane, wtykowe).

Płyty prefabrykowane (dla modułów od 10 do 16) stosuje się z grzebieniem wkładanym, które są wykonane ze staliwa szybkotnącego lub kute.

Płyty grzewcze (dla modułów 18 do 30) produkowane są poprzez spawanie i osadzanie zębów ze stali węglowej na podstawie.

Podczas używania płyt do cięcia kół zębatych cylindrycznych części robocze zęba zużywają się nierównomiernie.

Aby zwiększyć żywotność frezów talerzowych, zaproponowano metodę korekcji wysokości poprzez zmianę kształtu krzywej przestrzennej charakteryzującej proces obróbki. Stosowana jest również metoda osiowego przemieszczenia narzędzia, która zwiększa prędkość operacji wraz ze wzrostem żywotności frezów walcowych.

Proces ostrzenia noży tylcowych odbywa się wzdłuż części przedniej, natomiast ostrza ostrzone wzdłuż tylnej powierzchni zęba. Po zakończeniu procesu ostrzenia dokonuje się pomiarów:

- profil powierzchni czołowej;

- podziałka obwodowa;

- zgodność rowków wiórowych.

Rodzaje osprzętu stosowanego do mocowania narzędzi

Sprzęt używany do mocowania narzędzia dzieli się na 2 typy:

- dysza;

- koniec

Mocowanie osprzętu końcowego odbywa się za pomocą tulei zaciskowej i uchwytu, a osprzętu mocującego poprzez jego osadzenie na wrzecionie za pomocą specjalnego trzpienia.

Aby zamocować narzędzie, produkowane są 2 rodzaje trzpieni:

- centrum;

- terminal

Trzpienie środkowe produkowane są z trzpieniem stożkowym, który ma wymiary odpowiadające otworowi we wrzecionie i produkowane są w 2 typach 7:24 i stożku Morse'a.

Podczas korzystania z tego typu trzpienia można zainstalować kilka narzędzia tnące z mocowaniem za pomocą specjalnych pierścieni.

W przypadku frezu walcowego wymagany jest uchwyt z tuleją zaciskową. Zazwyczaj w wyposażeniu znajduje się 7-11 tulei zaciskowych umożliwiających wybór wymagany rozmiar dla bezpiecznego mocowania.

Sprzęt do mocowania przedmiotu obrabianego

Aby przeprowadzić proces frezowania, konieczne jest zamocowanie przedmiotu obrabianego, do którego stosuje się:

- stoły obrotowe;

- wice;

- zaciski.

Okrągłe stoły obrotowe służą do frezowania detali o zakrzywionej powierzchni.

Ten typ stołu ma szeroki zakres przesunięcia:

- obrót;

- zmiana kąta płaszczyzny stołu;

- Możliwość obróbki produktów w pozycji pionowej.

Zaciski lub zaciski umożliwiają mocowanie produktów za pomocą specjalne elementy, które z kolei mocuje się do stołu za pomocą śrub i nakrętek. Do mocowania małych przedmiotów stosuje się proste imadło z mechanizmem obrotowym.

Korzystanie z akcesoriów

Do mocowania części cylindrycznych stosuje się uchwyt trójszczękowy i specjalne centra, które za pomocą zacisków i podtrzymek wykonują mocowanie, a także wykorzystują dzielące głowy. Urządzenia te służą do obróbki części pod zadanym kątem podczas obrotu.

Głowica dzieląca składa się z następujących elementów:

- obudowy;

- podkładki obrotowe;

- wrzeciono.

Do wrzeciona przymocowany jest uchwyt trójszczękowy, którego drugi koniec opiera się o wrzeciennik. Blok można obracać i blokować pod wymaganym kątem. Podczas obróbki długiego przedmiotu do mocowania stosuje się podtrzymki.

Wszystkie zdjęcia z artykułu

Producenci produkują obecnie wiele rodzajów i rozmiarów frezów przeznaczonych do obróbki różnych materiałów, w tym drewna. Możesz wyostrzyć tępe urządzenie własnymi rękami na maszynie uniwersalnej lub specjalnej, a także ręcznie.

Cechy przecinarek

Do produkcji krajarek wykorzystuje się je różne materiały. Stale narzędziowe odpowiednie do drewna to: szybkotnąca, stopowa i węglowa. Do obróbki metali, tworzyw sztucznych, ceramiki i materiałów kamiennych stosuje się stopy twarde, diamenty, CBN i ceramikę mineralną.

Stal do przecinarek do drewna

- Do cięcia drewna stosuje się następujące gatunki stali narzędziowych: U-9-A, U-8-A, U-7-A, KhV-5, 9-KhS, KhG, KhVG.

- Stal szybkotnąca może mieć normalne właściwości użytkowe. Są to marki R-18, R-6-M-5, R-9, R-12 itp. Ten wysokowydajny metal jest stopowy z wanadem, kobaltem, molibdenem i wolframem. Są to marki R-6-M-3, R-18-F-2-K-5, R-9-F-2-K-10, R-9-F-2-K-5 itp.

Uważać na!

Jeśli frez ma lutowane zęby, nie zawsze oznacza to, że jest wykonany z węglika.

Może to być również stal szybkotnąca.

Geometria zębów

Zgodnie z ich konstrukcją frezy dzielą się na zaostrzone (szpiczaste) i cofane.

- W przypadku zębów zaostrzonych przekrój powierzchni tylnej (szerokość n) przylegający do części tnącej jest płaszczyzną. Takie siekacze są ostrzone wzdłuż tylnej powierzchni. Jeśli jednak zajdzie taka potrzeba, można je naostrzyć wzdłuż przedniej krawędzi.

- W frezach tylcowych lub kształtowych powierzchnia tylna ma kształt spirali Archimedesa. Jego obróbka jest technicznie bardzo trudna. Dlatego takie zęby są ostrzone wyłącznie wzdłuż przedniej krawędzi.

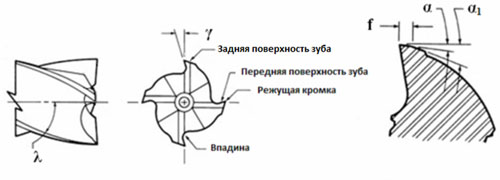

Każdy ząb to oddzielny siekacz.

Posiada standardowe parametry: kąt tylny (a) i przedni (y), pole powierzchni zaostrzonej (n), kąt nachylenia (l).

- Platforma n to odcinek tylnej powierzchni frezu, który jest szlifowany podczas toczenia. To tutaj zęby zużywają się najbardziej; ich rozmiar wpływa na siłę tarcia pomiędzy frezem a obrabianym przedmiotem. Z tego powodu powierzchnia ta powinna utrzymywać się w znormalizowanym zakresie.

- Kąt krawędzi natarcia (y) mierzony jest pomiędzy styczną do krawędzi natarcia a promieniem frezu.

- Główny kąt oparcia (a) mierzy się pomiędzy styczną do tylnej krawędzi w znormalizowanym punkcie głównej krawędzi piły a styczną do okręgu obrotu tego punktu. Ten kąt zmniejszony zmniejsza tarcie pomiędzy przedmiotem obrabianym a frezem.

- Nie wszystkie frezy posiadają dodatkowy kąt przyłożenia (a1). Opisuje rozszerzoną szczelinę pomiędzy powierzchnią cięcia a korpusem frezu. W instrukcji wskazano na konieczność zaostrzenia tej szczeliny przy pewnym zużyciu frezu i rozszerzeniu pola n. Celem operacji jest zmniejszenie tarcia pomiędzy zębem a obrabianym przedmiotem.

- W zależności od kierunku i konfiguracji krawędzi tnącej rozróżnia się zęby spiralne lub proste. Ich nachylenie opisuje kąt (l) pomiędzy osią narzędzia a rozwiniętą krawędzią śrubową.

Wielkość kąta uzależniona jest od rodzaju frezu, gatunku jego materiału oraz rodzaju obrabianego przedmiotu. Podczas cięcia drewna główny kąt ostrzenia natarcia dobiera się w zakresie 10-20 stopni, czasem więcej. Kąt oparcia również waha się w szerokim zakresie wartości.

Metody ostrzenia frezów „drewnianych”.

Narzędzia do kształtowania końcówek drewna można ostrzyć ręcznie przy użyciu drobnego kamienia diamentowego. Koszt wykonania tej operacji przez specjalistę jest również niski.

Praca ręczna

- Blok należy ustawić na krawędzi stołu warsztatowego. Jeśli nóż ma głębokie wgłębienie, należy je zamocować. Frez należy prowadzić po uprzednio zabezpieczonym papierze ściernym.

- Podczas pracy pręt należy schłodzić mydłem lub czystą wodą.

- Przednia część frezu jest stopniowo szlifowana, jego krawędź staje się ostrzejsza, a średnica nieznacznie się zmniejsza.

Uważać na!

Jeżeli przyrząd posiada zdejmowane łożysko prowadzące, należy je zdemontować przed ostrzeniem.

Próbując zaoszczędzić czas, możesz zniszczyć go i cały nóż.

Zmieniając położenie igły kopiarki tak, aby jej koniec dotykał różnych punktów rowka zęba (na przykład środka, krawędzi), można zmienić wartości tylnych kątów a i a1.

Teraz o ostrzeniu ostrzy końcowych.

- W tym celu frez kształtowy należy ustawić w takiej pozycji, w której ostrzony ząb będzie znajdował się dokładnie w pozycji poziomej.

- System ostrzenia maszyny E-90 posiada pierścień z podziałką. Umożliwia bardzo proste ustawienie odkrawaczy końcowych ściśle poziomo.

- Kiedy używać maszyna do ostrzenia, który nie jest wyposażony w takie urządzenie, możesz użyć kwadratu do ustawienia zębów.

- Gdy frez osiągnie żądaną pozycję, można rozpocząć pracę. Odbywa się to poprzez przesunięcie krawędzi tarczy ostrzącej wzdłuż krawędzi zęba.

- Wartość kąta skrętu można zmienić przesuwając koło w pionie lub przechylając wrzeciono z frezem.

Wniosek

Ostrzenie jest dość złożoną operacją. Powinieneś zachować szczególną ostrożność podczas tego procesu. W końcu od tego zależy dalsza wydajność pracy z drewnianymi półfabrykatami. Film w tym artykule będzie nadal wprowadzał Cię w niuanse wyostrzania.